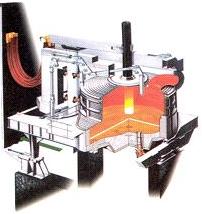

سیستم تنظیم كوره قوس الكتریكی (EAF)

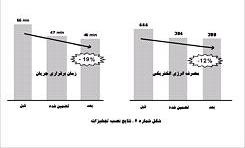

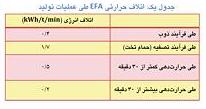

سیستم تنظیم كوره قوس الكتریكی بر روی برخی از پارامترهای عملكرد كوره از قبیل انرژی ورودی، مصرف انرژی الكتریكی، مدت زمان برقراری جریان الكتریسیته، میزان مصرف الكترود، تنش وارده بر تجهیزات، تشعشع قوس و پوشش نسوز كوره، تاثیرگذار است.

بنابراین سیستم تنظیم باید برای دستیابی به نتایج فرآیند بهینه تطبیق یابد. با این حال، غالبا تجربه نشان داده است كه این امر میسر نیست. سیستم تنظیم از ابتدای راهاندازی بدون هیچگونه تغییری باقی میماند و بهینهسازی مستمر صورت نمیپذیرد. دلیل آن میتواند عدم دانش فنی اپراتور یا سیستمهای محدود باشد.

كف سربارهعلاوه بر بازده بالا از دمش گاز اكسیژن برای واكنشهایتصفیه، كف سرباره مهمترین فرآیند در پالایش مذاب است. محافظت از قوس با استفاده ازكفسازی سرباره برای انتقال نیروی الكتریكی بالا به فلز بدون آسیبرسانی به دیرگدازكوره ضروری است. میزان راندمان انرژی ورودی الكتریكی به روشهای ورود آن بستگی داردو از 100 درصد برای گرمایش مقاومتی در داخل سرباره تا حدود 36 درصد اگر قوس بهسهولت در كوره بسوزد، تغییر میكند كه انرژی به واسطه ورود به اتمسفر و تشعشعآجرهای كوره تلف میشود. رفتار كفسازی سرباره به تركیب سرباره و تكنولوژی تزریقبستگی دارد.

مشعل لولهای مجازی BSE

شبیهسازی مشعل و روشهای تزریق میتواند با استفاده از مشعللولهای مجازی VLB) BSE)انجام شود. مقدمات كوره اساس این شبیهسازی برای بهینهسازیتزریق مواد هم در مشعل و هم از طریق لوله دمش اكسیژن (lancing) است (برابر با دمشگاز اكسیژن). شبیهسازی نشان میدهد كه عملكرد VLB با استفاده از تكنیك CFD (الگوریتم دینامیك سیال) محاسبه شده است.

ذوب قراضه

نیازهای عملیاتی برای فرآیندهای ذوب همگن و متقارن است. بهدلیل نقاط سرد الكتریكی استفاده از مشعل برای ایجاد انرژی در مناطقی كه قوسالكتریكی به آنجا نمیرسد، بسیار حیاتی است. دلایل استفاده از مشعل به شرح زیر هستند:

* گرم كردن قراضههای سرد و حجم بزرگی از كوره

* ذوب قراضههای موجود در پایین ترین قسمت كوره

* اكسیژن آزاد free oxygen برای برش قراضه بعد از این كه قراضه برای اكسید شدن به دمای واكنش لازم رسید.

بامشعلی با شعله كوتاه قسمتهای موجود در جلوی مشعل گرم میشوند اما حرارت به خوبی بهفواصل دور نمیرسد. شكل شعله بهطور انعطافپذیری میتواند برای یك فرآیند ذوب سریعتغییر كند. در روش شعلهای، جریانهای گاز مایع و اكسیژن اكثرا بهصورت استوكیومتریهستند. طی فرآیند دمش اكسیژن (lancing)، جریان اكسیژن متغییر است.

در مشعلحالت اول، حرارت ورودی برابر با 3 مگاوات و جریان اصلی اكسیژن h/3mN350 است. اگركوره مملو از قراضه سرد باشد این شعله در ابتدای فرآیند ضروری است و تمامی مناطقسرد باید گرم شوند. قراضه سرد بهطور مستقیم در مقابل مشعلها جای میگیرد. به دلیلساختار جعبه مسی بدنه مشعل، شعله به طور مستقیم در جداره جانبی آغاز میشود و ازاین رو هیچ نقطه سردی نمیتواند در پشت مشعلها شكل بگیرد. با یك شعله ملایم قراضه میتواند پیش گرم شود.

با توجه به پیشرفت فرآیند ذوب، شكل شعله نیز تغییرمیكند. اكسیژن ثانویه ورودی زمانی كه اكسیژن اصلی كاهش یافت، افزایش مییابد. هدفانتقال گرما از VLBها به سمت مناطق پایینتر كوره برای رسیدن به یك راندمان بالاتراست. در مناطق بالاتر كوره به بیش از این درجه حرارت، برای ذوب قراضه نیاز نیست واگر در حالت یك باقی بماند میتواند منتج به اتلاف انرژی از طریق گازهای خروجی شود. در این زمان جبهه ذوب قراضه در كوره پایینتر است و اكسیژن ثانویه با سرعت بالاتریگرما را در داخل مناطق پایینتر بدنه كوره به دنبال جبهه ذوب قراضه، متمركز میكند.

در مرحله آخر از عملكرد مشعل، جریان اصلی اكسیژن افزایش مییابد ( حالت مشعل 3). حتی تمركز شعله بیشتر و حرارت در مناطق پایینتر افزایش مییابد. دوباره جبهه فولاد مذاب به سمت پایین حركت میكند و مشعلها یك راندمان بالای انرژیشیمیایی را ایجاد میكنند. سرعت گاز در نازل تقریبا به 350 متر بر ساعت میرسد كه با یك فاصله از شارژ نگه داشته میشوند.

در گام نهایی از عملكرد صرف مشعل،گرمای شعله از پایین مشعل به قراضه و سطح حمام مذاب منتقل میشود.

بین فرآیند ذوب و تصفیه

با افزایشدمای قراضه، دمای لازم برای واكنش آن با اكسیژن فراهم میشود. هنگامی كه این امراتفاق میافتد بهمنظور تهیه اكسیژن آزاد برای برش قراضه در بخشهای پایینی وبالایی كوره، میزان دمش اكسیژن از نازل اصلی، بیشتر از مقدار استوكیومتری ضروریبرای واكنش با گاز مایع افزایش مییابد. این نوع از شعله، مشعل + دمش اكسیژن نامیده میشود.

شبیهسازی فرآیند تصفیه

طی فرآیند پالایش مذاب، میزان جریان اكسیژن بین 1300 و h/3mN 2700 امكانپذیر است.

درمثال شبیهسازی شده، برای ورود اكسیژن اصلی یك جریان h/3mN 1800 انتخاب شده است. هدف دستیابی به فرآیند كربنزدایی سریع و حرارتدهی برای رسیدن به دمای بارگیری است.

فرآیند دمش اكسیژن VBL نیز تحت شرایط كوره شبیهسازی شد.

كربنموجود در سرباره با اكسیژن واكنش نشان میدهد كه میتواند به این مناطق برسد و CO تشكیل میشود. منطقه اطراف جریان اكسیژن مملو از اكسیژن اضافی میشود و كربن بهداخل سرباره راه نمییابد. غلظت اكسیژن در این منطقه برابر با 10 تا 15 درصد از كل جریان اكسیژن است، یعنی 85 تا 90 درصد از اكسیژنی كه میتواند به منطق واكنش رسیده و با كربن سرباره واكنش كند.

اندازهگیری میزان تصفیه

میزان بازده تزریق O2 را میتوان با توجه به غلظت كربنموجود در فلز اندازهگیری كرد. میزان اكسیداسیون دیگر عناصر را نمیتوان بهطورمستقیم تعیین كرد، اگرچه در حدود 30 درصد از مقدار اكسیژن برای برخی تركیبات (آهن،سیلیسیم، منگنز) بهكار میرود.

در این آزمون كل اكسیژن ورودی بااكسیداسیون كربن مقایسه شده است.

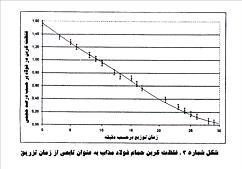

در شكل شماره 3 غلظت كربن گرمایی از هر دوكوره به شكل تابعی از زمان دمش نشان داده شده است. میانگین سرعت كربن زدایی با 5/6واحد در هر دقیقه به 2/0 درصد كربن رسیده است.

در نتیجه میتوان اینگونهدریافت كه در ناحیه بین 6/1 درصد كربن تا كمتر از 2/0 درصد كربن، كربنزدایی با یكسرعت ثابت انجام میشود. مذاب از كورههایی شارژ شده با قراضه و چدن مذاب كه درآنجا غلظت كربن مورد نظر در حدود 5/0 تا 6/0 درصد برای فولادهای خطوط راهآهن است،تخلیه میشوند. دركمتر از 2/0 درصد كربن، سرعت كربن زدایی به دلیل وجود میزان كمتریاز كربن، كاهش مییابد و همچنین بازده تعیین شده VBL نیز با افت مواجهمیشود.

برای محاسبات، با فرض بر سوختن جزئی C به CO ،به عنوان مهمترینواكنش برای محاسبه بازده حداقل اكسیژن بدون آهن، سیلیسیم و غیره، مورد مطالعه قرارگرفت .

بازده دمشی2 O احتراقی C = 74 درصد

به دلیل كربن موجودپایین برای واكنش، بازده كربن اكسیژن دركمتر از 2/0 درصد كربن تا 40 درصد كاهشمییابد و دركمتر از 1/0 درصد كربن، تا 20 درصد افت میكند. در این حالت آهن بیشتریذوب میشود.

دوست عزیز، به سایت علمی نخبگان جوان خوش آمدید

مشاهده این پیام به این معنی است که شما در سایت عضو نیستید، لطفا در صورت تمایل جهت عضویت در سایت علمی نخبگان جوان اینجا کلیک کنید.

توجه داشته باشید، در صورتی که عضو سایت نباشید نمی توانید از تمامی امکانات و خدمات سایت استفاده کنید.

پاسخ با نقل قول

پاسخ با نقل قول

علاقه مندی ها (Bookmarks)