معرفی کوره القایی

کوره های ذوبالقایی در ظرفیتهای 5 - 10 - 20 - 50 - 100 - 200 - 300 - 500 کیلوگرم

اپراتوري بسيار ساده بعلت وجود بخش كنترل كامل الكترونيك

- عدم آلودگي واكسيداكسيون بار به علت عدم وجود گاز و شعله اكسيدكننده

- شروع به كار سريعو عدم نياز به پيش گرم يا ذوب اوليه

- سرعت بالاي انجام عمليات در مقايسهبا ساير كوره ها

- راندمان بسيار بالاترنسبت به كوره هاي سوختي

- قابليت تهيه آلياژهاي يكنواخت به علت چرخش داخل مذاب

- قابليت تهيه ونگهداري ذوب در ظرفيت هاي مختلف

- سادگي عمل تغذيه و تخليه

- امكانكنترل دقيق درجه حرارت

- قابليت ذوب قراضه

- اشغال فضاي كمتر نسبتبه ساير كوره ها

- عدم تاثير بر آلودگي محيط زيست

تكنولوژي كورة القايي يك تكنولوژي استراتژيك و پركاربرد است كه از جمله در ذوب فلزات با استفاده از انرژي الكتريكي كاربرد دارد.زيربناي صنايع سنگين هر كشور، صنايع ذوب فلزات است. زيربناي صنايع ذوب نيز صنايع كوره سازي است.لذا از اينجا اهميت صنايع كورهسازي بوضوح روشن مي گردد.

در گذشته بيشتر از كوره هاي سوخت فسيلي براي ذوب فلزات استفاده مي شد . آلودگي محيط زيست، راندمان پايين، سروصداي زياد، عدم يكنواختي مذاب، عدم توانايي ذوب فلزات ديرگداز و مسائلي از اين قبيل، مشكلاتي بود كه اين كوره ها به همراه داشتند.

در چند دهة اخير توجه متخصصين و دست اندركاران كوره سازي بهاستفاده از انرژي الكتريكيدر اين زمينه جلب شد و نسل جديدي از كوره هاي الكتريكي بوجود آمد كه از اين ميان به دو مدل از كوره هاي ذوب مي توان اشاره نمود:

1-كورههايقوس الكتريك

2- كورههاي القايي

كوره هاي قوس الكتريك براي ذوب فولاد و به منظور فولادسازي مورد استفاده قرار ميگيرد كه فعلاً بحث دربارة آن مورد نظر نيست. اما دربارة كوره هاي القايي و يا به عبارتي تكنولوژي گرمايش القايي، زمينة بحث بسيار گسترده و عميق است كه مختصري درباره آن صحبت ميكنيم:

تكنولوژي گرمايش القايي در واقع توليد حرارت توسط ميدان متغير مغناطيسي قوي است كه توسط سيستمهاي مختلفي قابل توليد است.در گذشته اين ميدانها را توسط ژنراتورهاي ديناميكي توليد مي كردند. بدين شكل كه يك ژنراتور فركانس متوسط را با يك موتور سه فاز كوپل مي كردند و با اضافه كردن يكسري خازن در مدار رزونانس، جريانهاي متغيري را در داخل كويل گرمكن بوجود مي آوردند. بر اين مبنا حرارت در قطعة قرارداده شده در كويل بوجود مي آمد.

با پيشرفت تكنولوژي "الكترونيك قدرت" و ساخته شدن سوئيچهاي سريع و قوي، نسل جديدي از ژنراتورها بوجود آمد كه اصطلاحاً به آنها ژنراتورهاي استاتيكي گفته ميشود. در اين نوع ژنراتورها حركت مكانيكي وجود ندارد. بهاضافه اينكه كنترل قدرت ژنراتور بسيار دقيقتر و كاملتر ميسر است.

نكتة مهم ديگر اينست كهساخت كورة القايي يك كار تكنولوژيبر است.حداكثر 20 الي 30 درصد قيمت يك كوره, مواد به كار رفته در آن ميباشد و بقيه قيمت تكنولوژي آن است. به همين دليل است كه تكنولوژي آن را به ما نميفروشند. البتهدولت ارزش اين تكنولوژي را درك نميكند و براي وام گرفتن، تنها ملك و زمين را به عنوان وثيقه قبول دارند و تكنولوژي را كه 50 ميليون دلار ارزش دارد به عنوان وثيقه قبول ندارند و براي آن ريالي ارزش قائل نيستند.

اهميت اين تكنولوژي در اين مطلب نهفته است كه زير بناي بسياري از تكنولوژيها و صنايع مي باشد و به عبارتي اكثر صنايع سنگين به نوعي به اين تكنولوژي وابسته اند. مطلب دوم اينكه اين تكنولوژي خود بسترساز بسياري از تكنولوژيهاي ديگر است كه به نوبة خود براي كشور مفيد خواهند بود. با توجه به نياز كشور به اين تكنولوژي به نظر مي رسد مي بايد نظر مسئولين مربوطه نسبت به اين صنعت بيشتر جلب گردد تا در آينده بتوانيم شاهد شكوفايي و رشد و ترقي روزافزون اين تكنولوژي در كشور باشيم.

مزاياي كوره هاي القايي نسبت به ساير كوره ها

-اپراتوري بسيار ساده بعلت وجود بخش كنترل كامل الكترونيك

-عدم آلودگي و اكسيداكسيون بار به علت عدم وجود گاز و شعله اكسيدكننده

-شروع به كار سريع و عدم نياز به پيش گرم يا ذوب اوليه

-سرعت بالاي انجام عمليات در مقايسه با ساير كوره ها

-راندمان بسيار بالاترنسبت به كوره هاي سوختي

-قابليت تهيه آلياژهاي يكنواخت به علت چرخش داخل مذاب

-قابليت تهيه و نگهداري ذوب در ظرفيت هاي مختلف

-سادگي عمل تغذيه و تخليه

-امكان كنترل دقيق درجه حرارت

- قابليت ذوب قراضه

- اشغال فضاي كمتر نسبت به ساير كوره ها

- عدم تاثير بر آلودگي محيط زيست

كوره هاي القايي

كوره هاي القايي در مقايسه با كوره هاي سوخت فسيلي داراي مزاياي فراواني از جمله دقت بيشتر ، تميزي و تلفات گرمايي كمتر و ... است . همچنين در كوره هايي كه در آنها از روشهاي ديگر ، غير القاء استفاده مي شود ، اندازه كوره بسيار بزرگ بوده و در زمان راه اندازي و خاموش كردن آنها طولاني است .

عبور جريان از يك سيم پيچ و استفاده از ميدان مغناطيسي براي ايجاد جريان در هسته سيم پيچ ، اساس كار كوره هاي القايي را تشكيل مي دهد . در اين كوره ها از حرارت ايجاد شده توسط تلفات فوكو و هيسترزيس براي ذوب فلزات يا هرگونه عمليات حرارتي استفاده مي شود .

نخستين كوره القايي كه مورد بهره برداري قرار گرفت از شبكه اصلي قدرت تغذيه ميشد و هيچگونه تبديل فركانسي صورت نمي گرفت . با توجه به اينكه افزايش فركانس تغذيه كوره موجب كاهش ابعاد آن و بالا رفتن توان (تلفات) مي شود ، براي رسيدن به اين هدف ، در ابتدا منابع تغذيه موتور ژنراتوري مورد استفاده واقع گرديد .

هر چند با اين منابع مي توان فركانس را تا حدودي بالا برد ، ولي محدوديت فركانس و عدم قابليت تغيير آن و در نهايت عدم تطبيق سيستم تغذيه با كوره ، دو عيب اساسي اين سيستمها به شمار ميرفت . با توجه به اين معايب ورود عناصر نيمه هادي به حيطه صنعت موجب گرديد منابع تغذيه استاتيك جايگزين منابع قبلي شوند .

در سال 1831 ميلادي مايكل فارادي (Faraday) با ارائه اين مطلب كه اگر از سيم پيچ اوليه اي جريان متغيري عبور كند ، در سيم پيچ ثانويه مجاورش نيز جريان القاء ميشود ، تئوري گرمايش القايي را بنا نهاد . علت اصلي اين پديده القاء ، تغييرات شار در مدار بسته ثانويه است كه از جريان متناوب اوليه ناشي ميشود . نزديك به يكصد سال اين اصل در موتورها، ژنراتورها ، ترانسفورماتور ها ، وسايل ارتباط راديويي و ... بكار گرفته مي شد و هر اثر گرمايي در مدارهاي مغناطيسي به عنوان يك عنصر نا مطلوب شناخته مي شد .

در راستاي مقابله با اثرات حرارتي در مدارهاي مغناطيسي و الكتريكي از سوي مهندسين گامهاي موثري برداشته شد . آنها توانستند با مورق نمودن هستهِ مغناطيسي موتورها و ترانسفورماتورها ، جريان فوكو(Eddy Current) را كه عامل تلفات حرارتي بود مينيمم نمايند .

به دنبال آزمايشات فارادي ، قوانين متعددي پيشنهاد شد . قوانين لنز (Lenz) و نيومن (Neuman) نشان دادند كه جريان القاء شده با شار القايي مخالفت كرده و به طور مستقيم با فركتنس متناسب مي باشد . فوكو (Focault) در سال 1863 در مقاله اي تحت عنوان "القاء جريان در هسته" (The Induction Of Current in Cores) كه توسط هويسايد (Heviside) منتشر گرديد نظريه اي راجع به جريان فوكو ارائه داد و در رابطه با انتقال انرژي از يك كويل به يك هسته توپر بحث نمود . علاوه بر افراد فوق ، تامسون (Thomson) نيز در ارائه نظريه گرمايش از طريق القاء سهم بسزايي داشت .

در اواخر قرن نوزدهم استفاده از تلفات فوكو و هيسترزيس به عنوان منبع گرمايش القائي از طرف مهندسين مطرح شد . همچنين در اوايل قرن اخير در كشورهاي فرانسه ، سوئد و ايتاليا بر اساس استفاده از خازنهاي جبران كننده توان راكتيو پيشنهاداتي براي كوره هاي القايي بدون هسته ارائه شد . در اين پيشنهادات بيشتر ذوب فلزات در فركانسهاي مياني مورد نظر بود .

دكتر نورث روپ (Northrup) ايده كوره با فركانس مياني را براي موارد صنعتي گسترش داد . در روزهاي نخستين ، بر اثر نبود امكانات از جمله خازنهاي با ظرفيت كافي و قابل اطمينان ، توسعه و پيشرفت متوقف شد . بعدها در سال 1927 كمپاني كوره هاي الكتريكي (Electrical Furnace CO. [EFCO.]) نخستين كوره الكتريكي با فركانس مياني را در شفيلد انگلستان و به منظور آهنگري و گرمادهي موضعي فلزات جهت اتصال به يكديگر ، نصب كرد .

بعد از اين ، تعداد و اندازه اين كوره ها رو به افزايش گذاشته است . لازم به ذكر است كه مزيتهاي ديگر كوره هاي القايي همچون دقت زياد براي گرم كردن تا عمق مورد نظر و حرارت دادن نواحي سطحي در طي پيشرفتهاي بعدي ( در سالهاي جنگ جهاني دوم ) بيشتر آشكار شد . در گرمايش القايي عدم نياز به منبع خارجي گرم كننده ، تلفات گرمايي كمتر شده و تميزي شرايط كار تامين ميگردد . در اين روش همچنين نيازي به تماس فيزيكي بار و كويل نبوده و علاوه بر اين چگالي توان بالا در مدت زمان گرمايش كم به آساني قابل دسترس مي باشد .

در ابتدا كوره هاي القايي مستقيماً از شبكه قدرت تغذيه مي شدند كه بنوبه خود گام موفقي در استفاده از توان الكتريكي جهت عمليات حرارتي بحساب ميآمد .

از آنجائيكه تلفات فوكو و هيسترزيس با فركانس نسبت مستقيم دارند و اينكه ابعاد كويل كوره با بالا رفتن فركانس كاهش مي يابد ، مهندسين به فكر تغذيه كوره در فركانسهاي بالاتر از فركانس شبكه قدرت افتادند . اولين قدم در اين راه استفاده از فركانسهاي دو برابر و سه برابر كه از هارمونيكهاي دوم و سوم بدست مي آمدند ، بود .

اين هارمونيكها بر خلاف طبيعت مخرب خود در اين نوع كاربرد سودمند تشخيص داده شدند . پائين بودن راندمان در استفاده از هارمونيكهاي فوق موجب گرديد طراحان روش ديگري را مورد استفاده قرار دهند در اين مرحله سيستم موتورـژنراتور توسعه يافت كه با استفاده از اين سيستم توانستند فركانس تغذيه را تا صدها هرتز افزايش دهند . در كوره هاي القايي افزايش فركانس باعث كاهش عمق نفوذ جريان القايي ميگردد لذا در عمليات حرارتي سطحي كه سختكاري سطح فلز ، مورد نظر مي باشد از كوره هاي القايي با فركانس بالا استفاده مي شود .

با ورود عناصر نيمه هادي مانند تريستورها ، ترانزيستورها و موسفت ها به حيطه صنعت محدوديت فركانس و عدم تغيير آن ، در تغذيه كوره ها مرتفع شد .

از لحاظ سيستم قدرت ميتوان سيستمهاي القايي را به چهار دسته اساسي تقسيم نمود :

الف ) سيستمهاي منبع (Supply Systems)در اين سيستمها كه فركانس كار آنها بين 50 تا 60 هرتز و 150 تا 540 هرتز مي باشد احتياجي به تبديل فركانس نيست و با توجه به فركانس كار ، عمق نفوذ جريان زياد بوده و حدود 10 تا 100 ميليمتر مي باشد . همچنين مقدار توان لازم تا حدود چندين صد مگا وات نيز ميرسد .

ب ) سيستمهاي موتورـژنراتور (Motor-Generator Systems)

فركانس اين سيستمها از 500 هرتز تا 10 كيلو هرتز مي باشد . در اين سيستمها تبديل فركانس لازم بوده و اين عمل بوسيله ژنراتورهاي كوپل شده با موتورهاي القايي صورت مي پذيرد . همچنين در اين سيستمها توان به وسيله ماشينهاي 500 كيلو وات تامين ميگردد و براي بدست آوردن توانهاي بالاتر ، از سري كردن ماشينها استفاده ميشود . عمق نفوذ در اين سيستمها به خاطر بالاتر بودن فركانس نسبت به سيستمها منبع ، كمتر بوده و در حدود 1 تا 10 ميليمتر است .

ج ) سيستمهاي مبدل نيمه هادي (Solid-State Converter Systems)

در اين سيستمها فركانس در محدوده HZ 500 تا KHZ100 بوده و تبديل فركانس به طرق گوناگوني صورت ميپذيرد . در اين سيستمها از سوئيچهاي نيمه هادي استفاده ميشود و توان مبدل بستگي به نوع كاربرد آن تا حدود MW2 ميتواند برسد .

د ) سيستمهاي فركانس راديويي (Radio-Frequency System) فركانس كار در اين سيستم در محدوده KHZ 100 تا MHZ10 مي باشد . از اين سيستمها براي عمق نفوذ جريان بسيار سطحي، در حدود 1/0 تا 2 ميليمتر استفاده مي گردد و در آن از روش گرمايي متمركز با سرعت توليد بالا استفاده ميگردد

كوره هاي ذوب القايي در فولادسازي چه هستند؟

امروزه ذوب القايي به صورت گسترده اي در توليد و ريخته گري فولادها و همچنين ذوب آلومينيوم، مس، روي و ساير انواع فلزات غيرآهني استفاده مي شود. از مزاياي ذوب القايي به عنوان مثال مي توان به راندمان بالاي مواد و محيط پاك اشاره كرد كه باعث تمايل توليدكنندگان محصولات فلزي به كوره هاي ذوب القايي شده است.

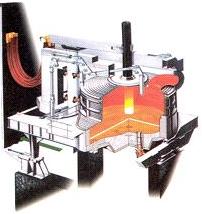

در كوره هاي ذوب القايي، جريان الكتريكي القا شده توسط ميدان مغناطيسي، ايجاد حرارت مي كند و اين حرارت باعث ذوب جسم (معمولافلزات) مي شود. فلز درون بوته اي قرار مي گيرد كه اطراف آن كلاف هاي مغناطيسي پيچيده شده است و توسط جريان آب خنك مي شوند. جريان موجود در كلاف هاي مغناطيسي، جريان هاي گردابي يا فوكو (Eddy Current) را در فلز القا مي كند كه باعث ايجاد حرارت و ذوب فلزمي شود.

مهم ترين انواع كوره هاي القايي، كوره القايي بي هسته (Coreless furnace) و كوره القايي كانالي (Channel Furnace) هستند.

در كوره القايي بدون هسته فلز درون يك پوشش نسوز كه به وسيله كلاف احاطه شده است، نگهداري مي شود. در اين حالت كوره ذوب القايي مشابه يك ترانسفورماتور بدين ترتيب كه فلز مانند يك كلاف ثانويه در ترانسفورماتور عمل مي كند و با اعمال نيرو به كلاف اوليه احاطه كننده فلز، جريان هاي گردابي القا شده و توليد حرارت مي كند. پس از ذوب فلز، هم زدن و همگن سازي به طور طبيعي و در اثر وجود نيروها و جريان هاي الكترومغناطيسي اتفاق مي افتد. با انتخاب دقيق فركانس و نيرو مي توانند سرعت ذوب و همگن سازي را كنترل كرد.

كوره هاي القايي كانالي در گذشته عموما براي نگهداري فلز مذاب در يك دماي مشخص كاربرد داشته اند، اما امروزه گاهي اوقات براي ذوب فلزات نيز به كار مي روند. اين كوره شامل يك القاگر (سلف) به عنوان منبع توليد انرژي است كه از چندين رشته كلاف كه توسط آب خنك مي شوند، تشكيل شده است. اين كوره ها تلاطم سطحي كمتري در بوته نگهداري فلز مذاب دارند، در نتيجه خروج گاز و مواد فرار با مشكل مواجه مي شود. لذا جهت عمليات ذوب، كوره القايي بي هسته ترجيح داده مي شود و كوره كانالي بيشتر به منظور نگهداري فلز مذاب در يك دماي مشخص مورد استفاده قرار مي گيرد.

در حالي كه كوره هاي ذوب القايي كانالي داراي فركانس خطي هستند، كوره هاي بدون هسته مي توانند از هر سه نوع فركانس خطي (60هرتز)، فركانس متوسط (1200-200هرتز) و فركانس بالا(بيش از 1200هرتز) باشند. با توجه به اينكه شروع به كار كوره هاي فركانس خطي با شارژ ماده سرد بسيار آهسته است، استفاده از كوره هاي فركانس متوسط و بالامورد توجه بيشتري قرار دارد.

استفاده از كوره هاي ذوب القايي در ظرفيت هاي پايين تر از 40تن مي تواند منجر به توليد مذاب با كيفيت مناسب و ارزان شود. از مزاياي اين نوع كوره ها مي توان به اپراتوري و كاركرد آسان و همچنين افزايش راندمان ذوب فلز اشاره كرد. امكان راه اندازي و شروع به كار فوري كوره باعث كاهش در زمان رسيدن به دماي كاركرد مي شود. وجود همگن سازي به صورت طبيعي و توليد مذاب پاك و عدم نياز به سيستم هاي كنترل آلودگي با هزينه بالااز مزاياي ديگر كوره هاي القايي محسوب مي شود. از ديگر نكات مثبت اين كوره ها مي توان به موارد زير اشاره كرد:

* عدم نياز به فضاي زياد و توانايي افزايش سرعت ذوب در كوره هاي كوچك

* مصرف كمتر مواد، به خصوص مواد نسوز و كاهش زمان تعويض پوشش هاي نسوز و عدم نياز به مصرف الكترود گرافيتي

* پايين بودن آلودگي صوتي به نسبت انواع ديگر كوره هاي ذوب به ميزان قابل توجه

* بهره وري بالاي انرژي

* هزينه پايين سرمايه گذاري و تجهيزات جانبي

از طرف ديگر مهمترين اشكال كوره هاي القايي دشواري در فرآيند فسفرزدايي و انجام عمليات متالوژيكي ثانويه است. در نتيجه وجود كوره هاي پاتيلي (Ladle Furnace) در كنار اين كوره ها جهت انجام فرآيند تصفيه و افزودن عناصر آلياژي لازم است. از ديگر معايب اين كوره ها، ظرفيت پايين تر توليد به نسبت كوره هاي قوس الكتريك مي باشد. همچنين در كوره هاي القايي بايد از قراضه با كمترين آلودگي و مواد اكسيدي استفاده نمود كه گاهي اين مساله دشوار و باعث افزايش هزينه هاي اوليه مي گردد.

همچنين استفاده از آهن اسفنجي به عنوان شارژ كمكي براي تنظيم خواص شيميايي در اين كوره ها موجب بهبود عملكرد كوره هاي ذوب القايي شده است. با استفاده از آهن اسفنجي ميزان كربن مذاب براساس مشخصات خواسته شده قابل تنظيم بوده و باتوجه به اينكه در آهن اسفنجي عناصر و فلزات مضر وجود ندارد، فلز مذاب به دست آمده تميز و عاري از عناصر مضر خواهد بود.

قبل از ورود مواد فلزي به كوره آناليز شيميايي اين مواد جهت دستيابي به مشخصات نهايي محصول، به دقت كنترل مي شود. اگر ميزان كربن، گوگرد و فسفر در شارژ فلزي بالاباشد، مقدار بيشتري آهن اسفنجي به كوره شارژ مي شود، پس از اتمام 80درصد ذوب، نمونه اي از كوره گرفته مي شود و در صورتي كه مقدار كربن همچنان بالاباشد، مجددا نرمه آهن اسفنجي به كوره شارژ مي شود.

از طرفي بايد درنظر داشت به دليل اينكه آهن اسفنجي داراي تخلل مي باشد و همين عامل باعث مقاومت در عبور جريان مي شود، جهت جلوگيري از مصرف بالاي برق، حداكثر مي توان 60-50 درصد شارژ فلزي را به آهن اسفنجي اختصاص داد.

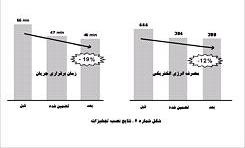

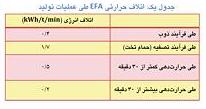

تحقيقات جديد و توسعه در تامين نيرو با فركانس هاي متغير، بهبود در پوشش هاي نسوز، طراحي القاگر با توان بالا، بازيافت حرارت كوره و استفاده از سيستم هاي كامپيوتري و اتوماسيون موجب بهبود راندمان كوره هاي ذوب القايي و تمايل به استفاده از آنها شده اند. علاوه بر اين، در سال هاي اخير با تكنولوژي كوره هاي القايي دوقلو كه داراي دوبوته هستند، امكان افزايش راندمان و سرعت توليد مذاب فراهم شده است.

فرآيند ذوب القايي روشي است كه به وسيله جريان هاي گردابي القا شده توسط ميدان الكترومغناطيسي متغير، در ماده هادي الكتريسيته (معمولافلزات) حرارت ايجاد نموده و فرآيند ذوب انجام مي شود. اساس كار اين روش مشابه ترانسفورماتور است.

قسمت هاي مختلف كوره القايي

به طور كلي قسمت هاي مختلف كوره هاي القايي عبارتند از :

الف : بوته

حاوي اسكلت فلزي كوره ، كويل ، جداره نسوز ، هسته ترانسفورمر، بوغها (yokos) پلات فرم ( سكو)

ب: تاسيسات الكتريكي

شامل دژنكتور، ***يونر، ترانسفورماتور، مبدل فركانس ، خازن ها ، چوك ها ، كليد هاي كولر ها، مكنده ها و تابلو هاي كنترل

ج:تاسيسات خنك كن:

تاسيسات الكتريكي كوره القايي مثل ترانسفورماتور، چوك ، خازن ها ، كليد هاي فشار قوي و تابلوي مدار فرمان در محدوده ي زماني خاصي مي توانند كار كنندو اگر از حد معيني گرمتر شوند باعث ايجاد مشكلاتي مي گردند ، لذا اين تاسيسات بايد خنك گردند ، خنك كردن تاسيسات الكتريكي مي تواند با فن اركانديشن يا كولر گازي صورت گيرد .

كويل و بدنه كوره در كوره هاي بوته اي و كويل ، پوسته ي اينداكتور ، پوسته خنك كن و گلوئي كوره در كوره هاي كانال دار نيز بايد خنك شوند اين قسمتها عموما با آب خنك مي گردند ( برخي از كوره هاي كوچك كانال دار بگونه اي طراحي مي شوند كه تمام قسمت هاي ذكر شده يا قسمتي از آن با هوا خنك مي شود) و تاسيسات مخصوصي شامل مبدل هاي حرارتي ، پمپ ، برج خنك كن و غيره را دارا مي باشد و معمولا مقصود از تاسيسات خنك كن همين قسمت مي باشد

د:تاسيسات حركت بوته :

براي كوره هاي بزرگ هيدروليكي و براي كوره هاي كوچك مكانيكي يا هيدروليكي است و شامل جك هاي هيدروليك، پمپ هيدروليك ، مخزن روغن ، شيرها ، ***** ها ، ديگر تاسيسات هيدروليك و ميز فرمان هيدروليك يا سيستم هاي چرخ دنده اي دستي يا چرخ دنده اي موتور دار

ه:محل استقرار كوره

شامل اتاق محل استقرار بوته (Furnace Pit) ، فونداسيون ، چاله تخليه اضطراري ، محل استقرار تاسيسات الكتريكي ، هيدروليكي و خنك كن و محل استقرار تابلو هاي مدار فرمان ، تابلوي كنترل مدار آب و ميز فرمان هيدروليك مي باشد .

و:تاسيسات تهويه

تاسيسات دوده و غبارگير ، بخصوص در كوره هاي بوته اي بزرگ را نيز مي توان از تاسيسات مهم به حساب آورد .

تاسيسات كوره هاي القايي

cable_selection_small.jpg

coils_and_cables_steve_photos_023_small.jpg

damaged_coil_4_small.jpg

hot_crucible_small.jpg

indexpagebusbar_small.jpg

same_finished_coil_2_small.jpg

small-melting_small.jpg

هر كدام از شش قسمت فوق مسائل و برنامه تعمير و نگهداري مخصوص دارد كه اين برنامه بسته به نوع كوره ( كانال دار ، بوته اي ) ظرفيت بوته ، فركانس كوره ( خطي،متوسط،بالا)، سيستم خنك كن كوره ، سيستم حركت بوته و نوع جداره ي نسوز تفاوت هايي داشته اما در اصول همساني زياد وجود دارد .

به طور كلي مسائل مربوط به كوره هاي القايي بوته اي و كانال دار از جمله عوامل موثر در كار كوره ، چگونگي كنترل خوردگي و سايش و ... با يكديگر تفاوت هايي دارند لذا بهتر است در اين بررسي هر كدام به صورت جداگانه مورد مطالعه قرار گيرند .

عوامل موثر دركار كوره هاي القايي

عوامل موثر در كار كوره

مهمترين عوامل موثر در بالا بودن راندمان كاري كوره عبارت است از : اجراي دقيق برنامه تعمير و نگهداري كوره ، شارژ مناسب ، اپراتوري صحيح ، وضعيت جداره نسوز .

اجراي دقيق برنامه تعمير و نگهداري كوره

كوره هاي القايي بسته به نوع آن ( كانال دار ، بدون هسته ) ، ظرفيت آن ، مقدار فركانس ، نوع سيستم خنك كن ، سيستم حركت بوته و نوع جداره نسوز برنامه

تعمير و نگهداري مخصوص به خود دارد و بايد به دقت اجرا شود ، اصول و خطوط كلي تعمير و نگهداري كوره القايي در قسمت هاي بعدي به آن خواهيم پرداخت

شارژمناسب

كوره هاي بدون هسته ذوب القايي با فركانس پايين تر از 250 هرتز تمام ذوب خود را تخليه نمي كنند تازمان شارژ بعدي كوتاه تر شود ، به علت وجود ذوب در اين كوره ها مواد شارژبايد عاري از روغن و رطوبت باشد در غير اين صورت خطر پاشش ذوب و قطعات شارژ جامد به بيرون از كوره وجود دارد ضمنا وجود روغن و ديگر مواد آلي باعث ايجاد دود در كارگاه مي شود سرد بودن سرباره نسبت به ذوب در كوره هاي القايي ضمن اينكه اين كوره ها را در امر احياي مداد اكسيدي ناتوان مي كنند باعث مي شود اين كوره ها نتوانند مقدار زياد مواد اكسيدي ، خاك و سرباره را تحمل كنند و وجود مقادير زياد مواد غير فلزي غير آلي باعث ايجاد پل بالاي ذوب بخصوص هنگام سرد بودن ذوب مي شود كه خود مي تواند مشكلاتي را در كار كوره ايجاد كند

ابعاد نامناسب شارژ نيز مي تواند هم مستقيما به جداره صدمه بزند و هم در ايجاد پل روي ذوب كمك نمايد.

اپراتوري صحيح

چرخش و تلاطم مذاب در كوره هاي القايي بدون هسته بخصوص با فركانس هاي پايين تر باعث مي شود تهيه ذوب با آناليز معين و همگن و درجه حرارت مشخص و يكنواخت ، ساده تر باشد .

با اين حال براي بالا رفتن راندمان و سلامت كوره اصولي در كار با كوره بايد رعايت كرد ، انتخاب شارژ مناسب ، دماي صحيح ذوب در مراحل مختلف فرآيند تهيه ذوب ، شارژ كوره به روش صحيح و مقادير معين ، توجه به تابلو هاي مدار فرمان و ابزار و وسايل هشدار دهنده و توجه به مسائل ايمني از جمله وظائفي است كه اپراتور كوره ( كوره دار) هنگام كار با كوره بايد رعايت كند ، اپراتوري كوره با توجه به نوع كوره ، ظرفيت آن ، نوع ذوب تهيه شده ، نوع شارژ جامد و پارامتر هاي ديگر تفاوت مي كند .

برنامه تعمير و نگهداري كوره ، انتخاب شارژ مناسب و اپراتوري صحصح از جمله دستور العمل هايي است كه معمولا فروشنده يا سازنده كوره همراه كوره ارسال مي كند و مي بايست جهت سلامت و بالا بودن راندمان كوره به آن ها عمل كرد .

وضعيت جداره نسوز :

جداره كوره هاي القايي مي تواند در اثر سايش مكانيكي به وسيله ذوب و شارژ جامد ، خوردگي شيميايي به وسيله سرباره ، ذوب و آتمسفر كوره شوكهاي مكانيكي و حرارتي كندگي و انهدام در اثر برخورد وتصادم با شارژ جامد ، شيوه شارژ نامناسب وغير متناسب بودن ابعاد و كيفيت شارژ ، درجه حرارت بيش از اندازه بالاي ذوب آسيب ديده يا نازك گردد (نصب و پخت نا صحيح جداره و هرگونه انفجار به هر دليلي داخل كوره نيز مي تواند باعث انهدام يا آسيب به جداره نسوز شود . ) ويا در اثر رسوب مواد غير فلزي ، غير آلي بر جداره ضخيم گردد كه در هر دو مورد براي كوره مضر مي باشد مورد اول ( نازك شدن جداره ) گر چه در مرحله اول باعث بالا رفتن توان گرمايي كوره مي شود ولي در مجموع عمر جداره پايين آورده و گاهي باعث توقف اضافي مي گردد . مورد دوم ( ضخيم شدن جداره ) باعث پايين آمدن راندمان كوره شده و گاهي در شارژ كردن نيز اخلال ايجاد مي كند ، براي شناخت علل ضخيم شدن جداره و نازك شدن جداره بر اثر فعلا و انفعالات شيميايي بايد ترمومتالورژي ذوب ، سرباره ، آتمسفر كوره و آستر نسوز را شناخت . به عنوان مثال وجود اكسيد هاي قليايي در ذوب الومينيم در كروه هاي با جداره آلومينيايي باعث اكسيد شدن آلومينيم مذاب و تشكيل آلومينا و رسوب آن بر جداره و نتيجه ضخيم شدن جداره مي گردد در صورتي كه وجود اكسيد هاي قليايي در كوره هاي با جداره سليسي باعث خوردگي شديد آستر نسوز مي گردد .

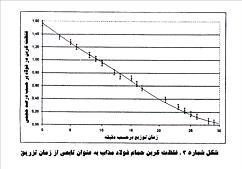

كنترل خوردگي و سايش

جداره كوره هاي بوته اي بسته به شرايط كاري ، نوع ذوب ، نوع جداره از نظر شيميايي و فيزيكي ، نحوه نصب ، رطوبت گيري و پخت آستر ، نوع و كيفيت شارژ جامد و نحوه شارژ مي تواند هنگام كار ضخيم گردد يا اينكه در اثر سايش ، فرسايش ، خوردگي شيميايي نازك گردد ، نازك شدن به مفهوم نزديك شدن جداره و نزديك شدن ذوب به كويل فوران مغناطيسي جذب شده توسط كويل افزايش پيدا كرده نتيجتا آمپري كه توسط كويل در يك ولتاژ معين كشيده مي شود با يك حجم ذوب معين ( درجه حرارت ذوب تاثير جزئي بر آمپر كشيده شده دارد ، به هر حال دقيق تر است كه درجه حرارت هم تقريبا جهت مقايسه يكسان باشد در كوره هايي كه فركانس متغيير است مقايسه بايد در يك فركانش مشخص صورت گيرد )در حالت جداره ي نو با حالت جداره خورده شده مقايسه گردد افزايش آمپر مشاهده خواهد شد . با اضافه شدن مقدار آمپر كشيده شده كه بيانگر جدب بيشتر فوران مغناطيسي توسط ذوب است خاصيت سلفي ( Inductive) مدار بيشتر مي شود و در نتيجه ضريب توان cosα از يك به سمت خاصيت سلفي منحرفف مي شود براي يك كردن ضريب توان نياز به مقدار خازن بيشتري در مدار مي باشد . بنابراين بهترين راه كنترل خوردگي جداره زماني كه ذوب داخل كوره مي باشد ، مشاهده مقدار جريان الكتريكي كشديه شده توسط كويل ، ضريب توان و مقدار خازن هاي داخل مدار و مقايسه آن ها با حالت جداره نو مي باشد . عكس مطالب فوق در هنگامي است كه جداره ضخيم گردد . بدين معنا كه با ضخيم شدن جداره ذوب از كويل دور شده و در نتيجه حجم فوران مغناطيسي جذب شده توسط ذوب كاهش مي يابد و بالتبع جريان كشيده شده توسط كويل كم مي شود و در نتيجه مدار خازني capacitive مي شود و ضريب توان از يك به سمت خازنيي منحرف مي گردد و براي يك كردن cosα نياز است مقداري خازن از مدار خارج شود . بنابراين با كنترل مداوم آمپر كشيده شده توسط كويل ضريب توان cos α و مقدار خازن در مدار براي تصحيح ضريب توان و مقايسه آن با حالت جداره نو مي توان دريافت كه جدراه نازك شده است و يا ضخيم . مقادير الكتريكي فوق را مي توان در رابطه زير خلاصه كرد:

R مقاومت حمام مذاب ( اهم )

V ولتاژ كوره ( ولت )

P توان كوره ( وات )

مقاومت حمامي زماني كه از مذاب پر است و درجه حرارت ذوب نزديك به درجه حرارت استفاده مي باشد و ولتاژ كوره در يكي از ولتاژ هاي بالا قرار دارد اندازه گيري مي شود ، اين اندازه گيري به طور مدارم از زماني كه كوره نو كوبي شده است انجام مي شود . كاهش مقاومت حمام به معناي نازك شدن جداره و نزديك شدن ذوب به كويل است و افزايش مقاومت حمام به مفهوم ضخيم شدن جداره و دور شدن ذوب از كويل مي باشد . معمولا اگر مقاومت حام 20 درصد كاهش يافت به مفهوم اين است كه جدازه نسوز نياز به تعمير دارد .

اين نكته را بايد ياد آور ساخت كه با نازك يا ضخيم شدن جداره بالانس فاز كوره هم غي متعادل شده و در نتيجه مقدار خازن در مدار براي متعادل كردن فاز ها نيز تغيير مي كند منتها جهت كنترل خوردگي يا ضخيم شدن جداره نياز چنداني به كنترل بالانس فاز نمي باشد . از طرفي با خورده شدن جداره يا ضخيم شدن آن مقدار حرارت منتقل شده به كويل تغيير يافته و در نتيجه گرماي آب عبوري از داخل كويل تفاوت مي كند و اختلاف دماي آب ورودي با آب خروجي تغيير مي كند . با نزديك شدن ذوب به كويل ، اختلاف دماي ورودي و خروجي افزايش و با دور شدن آب عوامل مهم ديگري نيز موثر هستند اين پارامتر به تنهايي نمي تواند معيار سنجش قرار گيرد و در جوار پارامتر هاي الكتريكي فوق الاشاره مي توان از آن بهره گرفت . در برخي از كارخانجات اين مفهوم اشتباه به وجود آمده است كه نزديك شدن ذوب به كويل را اهم متر كوره نشان مي دهد ، در صورتي كه اهمتر مقاومت الكتريكي جداره را تعيين مي نمايد و جداره سالم حتي با ضخامتي معادل كمتر از ضخامت اصلي داراي مقاومت الكتريكي به اندازه كافي بالائي است كه اهم متر نتواند تشخيص بدهد اگر جداره خيس باشد يا در اثر نفوذ ذوب به جداره ، اتصال كوتاه به وجود آمده باشد اهم متروضعيت را نشان مي دهد زماني كه اهم متر اعلام خطر مي نمايد ( در بعضي كوره ها اهم متر مقاومت الكتريكي تمام قسمت هاي تاسيسات الكتريكي كوره و بوته را همزمان كنترل مي كند در اين حالت بايد اول مشخص گردد كه اتصال كوتاه در بوته است يا تاسيسات الكتريكي و بعد تصميمات لازم اتخاذ گردد . ) چه از خيس شدن جداره و چه از اتصال كوتاه باشد بايد بلافاصله كوره تخليه گردد و در جهت رفع عيب تلاش شود . ياد آوري اين نكته ضروري است كه در زمان پخت جداره مقاومت الكتريكي جداره به خاطر وجود مختصري رطوبت در جداره پايين است كه اين مورد غير از موارد ياد شده در فوق مي باشد بنابراين مشخص است كه اهم متر خوردگي جداره را نشان نخواهد داد و هنگامي كه اهم متر مشخص مي كند مقاومت الكتريكي جداره پايين آمده است به مفهوم اعلان خطر است و بايد ذوب كوره بلافاصله تخليه گردد . پس مقاومت الكتريكي جداره جهت كنترل سلامت جداره بايد مرتب و مداوم بازرسي گردد ولي جهت كنترل نازك يا ضخيم شدن جداره در هنگام پر بودن كوره از ذوب بايد از ضريب توان cos α مدار ، آمپر كشيده شده توسط كويل و مقدار خازن تصحيح cosα بهره جست ، مشخص است در صورتي كه خوردگي جداره موضعي باشد يا در ناحيه اي خوردگي و در ناحيه اي ديگر افزايش ضخامت جداره به وجود آمده باشد نمي توان از طريق فوق الذكر كنترل دقيقي بر وضعيت جداره داشت ، چرا كه خوردگي موضعي كوچك گر جه مي تواند خطر آفرين باشد اما تاثير چنداني بر آمپر كشيده شده توسط كويل ندارد و در صورتي كه خوردگي در يك ناحيه با ضخيم شدن در ناحيه ديگر توام باشد به علت خنثي كردن اثر يكديگر باعث گمراهي كنترل كننده خواهد شد . بنابراين بايد جهت كنترل دقيق تر وضعيت جداره از روش هاي ديگر ي هم استفاده كرد در كوره هاي با فركانس بالاتر از 250 هرتز چون ذوب كوره پس از آماده شده كاملا تخليه مي گردد مي توان از مشاهده ي مستقيم نيز استفاده كرد و خوردگي هاي موضعي را تشخيص داد در كوره هاي با فركانس خط و فركانس سه برابر 150 يا 180 هرتز چون ذوب كوره كاملا تخليه نمي گردد ، مشاهده تمام كوره امكان ندارد اما قسمتهاي فوقاني را مي توان مشاهده كرد تا اينجا بايد خاطر نشان ساخت كه كنترل مطمئن و كاملتر بايد در فواصلي كه كوره تخليه مي گردد و جداره سرد مي شود مثل تعطيلات پايان هفته ، ابعاد بوته با دقت اندازه گيري گردد و از مقايسه آن با حالت نو ضخامت جداره به دست آيد ، بهترين راه اندازه گيري ضخامت جداره از طريق اندازه گيري شعاع بوته در نواحي مختلف مي باشد كه با مقايسه با شعاع بوته در حالت نو مي توان ضخامت جداره را در آن ناحيه به دست آورد و راجع به تعمير بوته تصميم گرتف ، برخي از تعمير كاران كوره قطر بوته را اندازه مي گيرند كه در مقايسه با اندازه گيري شعاع داراي دقت كمتري است ، به عنوان مثال اگر حد خوردگي چهار سانتي متر باشد و قطر اندازه گيري شده شش سانتي متر افزايش نسبت به حالت نو نشان دهد نمي توان دريافت كه اين 6 سانتي متر خوردگي به طور مساوي به دو طرف كوره تعلق داشته باشد يعني از هر طرف جداره سه سانتي متر خورده باشد چون اين احتمال وجود دارد كه مثلا از يك طرف پنج سانتي متر ( يك سانتي متر بيش از حد مجاز ) و از طرف ديگر يك سانتي متر ( سه سانتي متر كمتر از حد مجاز ) خورده شده باشد . بنابراين وقتي فرصت اندازه گيري به وجود مي آيد بهتر است شعاع بوته اندازه گيري شود تا اندازه بوته در هر ناحيه به دقت مشخص گردد . همراه با اندازه گيري شعاع يا قطر بوته در ارتفاع هاي مختلف بوته بايد ارتفاع بوته را نيز اندازه گرفت تا اگر از حد مجاز فراتر رفته باشد معلوم گردد براي اندازه گيري شعاع بوته يك شاقول در محل محور بوته آويزان مي گردد و فاصله ي آن با جداره در نواحي مختلف اندازه گرفته مي شود و در جداول مخصوص يادداشت مي گردد .

قسمت بالاي كوره بخاطر برخورد شارژ جامد دائم در معرض صدمه قرار دارد اين قسمت نيز از طريق اندازه گيري و مشاهده مستقيم مرتبا كنترل مي گردد .

کوره هاي القايي در مقايسه با کوره هاي سوخت فسيلي داراي مزاياي فراواني از جمله دقت بيشتر ، تميزي و تلفات گرمايي کمتر و ... است . همچنين در کوره هايي که در آنها از روشهاي ديگر ، غير القاء استفاده مي شود ، اندازه کوره بسيار بزرگ بوده و در زمان راه اندازي و خاموش کردن آنها طولاني است . عبور جريان از يک سيم پيچ و استفاده از ميدان مغناطيسي براي ايجاد جريان در هسته سيم پيچ ، اساس کار کوره هاي القايي را تشکيل مي دهد . در اين کوره ها از حرارت ايجاد شده توسط تلفات فوکو و هيسترزيس براي ذوب فلزات يا هرگونه عمليات حرارتي استفاده مي شود

کوره هاي القايي در مقايسه با کوره هاي سوخت فسيلي داراي مزاياي فراواني از جمله دقت بيشتر ، تميزي و تلفات گرمايي کمتر و ... است . همچنين در کوره هايي که در آنها از روشهاي ديگر ، غير القاء استفاده مي شود ، اندازه کوره بسيار بزرگ بوده و در زمان راه اندازي و خاموش کردن آنها طولاني است . عبور جريان از يک سيم پيچ و استفاده از ميدان مغناطيسي براي ايجاد جريان در هسته سيم پيچ ، اساس کار کوره هاي القايي را تشکيل مي دهد . در اين کوره ها از حرارت ايجاد شده توسط تلفات فوکو و هيسترزيس براي ذوب فلزات يا هرگونه عمليات حرارتي استفاده مي شود .

نخستين کوره القايي که مورد بهره برداري قرار گرفت از شبکه اصلي قدرت تغذيه ميشد و هيچگونه تبديل فرکانسي صورت نمي گرفت . با توجه به اينکه افزايش فرکانس تغذيه کوره موجب کاهش ابعاد آن و بالا رفتن توان (تلفات) مي شود ، براي رسيدن به اين هدف ، در ابتدا منابع تغذيه موتور ژنراتوري مورد استفاده واقع گرديد . هر چند با اين منابع مي توان فرکانس را تا حدودي بالا برد ، ولي محدوديت فرکانس و عدم قابليت تغيير آن و در نهايت عدم تطبيق سيستم تغذيه با کوره ، دو عيب اساسي اين سيستمها به شمار ميرفت . با توجه به اين معايب ورود عناصر نيمه هادي به حيطه صنعت موجب گرديد منابع تغذيه استاتيک جايگزين منابع قبلي شوند .

در سال 1831 ميلادي مايکل فارادي (Faraday) با ارائه اين مطلب که اگر از سيم پيچ اوليه اي جريان متغيري عبور کند ، در سيم پيچ ثانويه مجاورش نيز جريان القاء ميشود ، تئوري گرمايش القايي را بنا نهاد . علت اصلي اين پديده القاء ، تغييرات شار در مدار بسته ثانويه است که از جريان متناوب اوليه ناشي ميشود . نزديک به يکصد سال اين اصل در موتورها، ژنراتورها ، ترانسفورماتور ها ، وسايل ارتباط راديويي و ... بکار گرفته مي شد و هر اثر گرمايي در مدارهاي مغناطيسي به عنوان يک عنصر نا مطلوب شناخته مي شد . در راستاي مقابله با اثرات حرارتي در مدارهاي مغناطيسي و الکتريکي از سوي مهندسين گامهاي موثري برداشته شد . آنها توانستند با مورق نمودن هستهِ مغناطيسي موتورها و ترانسفورماتورها ، جريان فوکو(Eddy Current) را که عامل تلفات حرارتي بود مينيمم نمايند .

به دنبال آزمايشات فارادي ، قوانين متعددي پيشنهاد شد . قوانين لنز (Lenz) و نيومن (Neuman) نشان دادند که جريان القاء شده با شار القايي مخالفت کرده و به طور مستقيم با فرکتنس متناسب مي باشد . فوکو (Focault) در سال 1863 در مقاله اي تحت عنوان "القاء جريان در هسته" (The Induction Of Current in Cores) که توسط هويسايد (Heviside) منتشر گرديد نظريه اي راجع به جريان فوکو ارائه داد و در رابطه با انتقال انرژي از يک کويل به يک هسته توپر بحث نمود . علاوه بر افراد فوق ، تامسون (Thomson) نيز در ارائه نظريه گرمايش از طريق القاء سهم بسزايي داشت .

در اواخر قرن نوزدهم استفاده از تلفات فوکو و هيسترزيس به عنوان منبع گرمايش القائي از طرف مهندسين مطرح شد . همچنين در اوايل قرن اخير در کشورهاي فرانسه ، سوئد و ايتاليا بر اساس استفاده از خازنهاي جبران کننده توان راکتيو پيشنهاداتي براي کوره هاي القايي بدون هسته ارائه شد . در اين پيشنهادات بيشتر ذوب فلزات در فرکانسهاي مياني مورد نظر بود .

دکتر نورث روپ (Northrup) ايده کوره با فرکانس مياني را براي موارد صنعتي گسترش داد . در روزهاي نخستين ، بر اثر نبود امکانات از جمله خازنهاي با ظرفيت کافي و قابل اطمينان ، توسعه و پيشرفت متوقف شد . بعدها در سال 1927 کمپاني کوره هاي الکتريکي (Electrical Furnace CO. [EFCO.]) نخستين کوره الکتريکي با فرکانس مياني را در شفيلد انگلستان و به منظور آهنگري و گرمادهي موضعي فلزات جهت اتصال به يکديگر ، نصب کرد . بعد از اين ، تعداد و اندازه اين کوره ها رو به افزايش گذاشته است . لازم به ذکر است که مزيتهاي ديگر کوره هاي القايي همچون دقت زياد براي گرم کردن تا عمق مورد نظر و حرارت دادن نواحي سطحي در طي پيشرفتهاي بعدي ( در سالهاي جنگ جهاني دوم ) بيشتر آشکار شد . در گرمايش القايي عدم نياز به منبع خارجي گرم کننده ، تلفات گرمايي کمتر شده و تميزي شرايط کار تامين ميگردد . در اين روش همچنين نيازي به تماس فيزيکي بار و کويل نبوده و علاوه بر اين چگالي توان بالا در مدت زمان گرمايش کم به آساني قابل دسترس مي باشد .

در ابتدا کوره هاي القايي مستقيماً از شبکه قدرت تغذيه مي شدند که بنوبه خود گام موفقي در استفاده از توان الکتريکي جهت عمليات حرارتي بحساب ميآمد .

از آنجائيکه تلفات فوکو و هيسترزيس با فرکانس نسبت مستقيم دارند و اينکه ابعاد کويل کوره با بالا رفتن فرکانس کاهش مي يابد ، مهندسين به فکر تغذيه کوره در فرکانسهاي بالاتر از فرکانس شبکه قدرت افتادند . اولين قدم در اين راه استفاده از فرکانسهاي دو برابر و سه برابر که از هارمونيکهاي دوم و سوم بدست مي آمدند ، بود .

اين هارمونيکها بر خلاف طبيعت مخرب خود در اين نوع کاربرد سودمند تشخيص داده شدند . پائين بودن راندمان در استفاده از هارمونيکهاي فوق موجب گرديد طراحان روش ديگري را مورد استفاده قرار دهند در اين مرحله سيستم موتورـژنراتور توسعه يافت که با استفاده از اين سيستم توانستند فرکانس تغذيه را تا صدها هرتز افزايش دهند . در کوره هاي القايي افزايش فرکانس باعث کاهش عمق نفوذ جريان القايي ميگردد لذا در عمليات حرارتي سطحي که سختکاري سطح فلز ، مورد نظر مي باشد از کوره هاي القايي با فرکانس بالا استفاده مي شود . با ورود عناصر نيمه هادي مانند تريستورها ، ترانزيستورها و موسفت ها به حيطه صنعت محدوديت فرکانس و عدم تغيير آن ، در تغذيه کوره ها مرتفع شد .

از لحاظ سيستم قدرت ميتوان سيستمهاي القايي را به چهار دسته اساسي تقسيم نمود :

الف ) سيستمهاي منبع (Supply Systems)

در اين سيستمها که فرکانس کار آنها بين 50 تا 60 هرتز و 150 تا 540 هرتز مي باشد احتياجي به تبديل فرکانس نيست و با توجه به فرکانس کار ، عمق نفوذ جريان زياد بوده و حدود 10 تا 100 ميليمتر مي باشد . همچنين مقدار توان لازم تا حدود چندين صد مگا وات نيز ميرسد .

ب ) سيستمهاي موتورـژنراتور (Motor-Generator Systems)

فرکانس اين سيستمها از 500 هرتز تا 10 کيلو هرتز مي باشد . در اين سيستمها تبديل فرکانس لازم بوده و اين عمل بوسيله ژنراتورهاي کوپل شده با موتورهاي القايي صورت مي پذيرد . همچنين در اين سيستمها توان به وسيله ماشينهاي 500 کيلو وات تامين ميگردد و براي بدست آوردن توانهاي بالاتر ، از سري کردن ماشينها استفاده ميشود . عمق نفوذ در اين سيستمها به خاطر بالاتر بودن فرکانس نسبت به سيستمها منبع ، کمتر بوده و در حدود 1 تا 10 ميليمتر است .

ج ) سيستمهاي مبدل نيمه هادي (Solid-State Converter Systems)

در اين سيستمها فرکانس در محدوده HZ 500 تا KHZ 100 بوده و تبديل فرکانس به طرق گوناگوني صورت ميپذيرد . در اين سيستمها از سوئيچهاي نيمه هادي استفاده ميشود و توان مبدل بستگي به نوع کاربرد آن تا حدود MW 2 ميتواند برسد .

د ) سيستمهاي فرکانس راديويي (Radio-Frequency System)

فرکانس کار در اين سيستم در محدوده KHZ 100 تا MHZ 10 مي باشد . از اين سيستمها براي عمق نفوذ جريان بسيار سطحي، در حدود 1/0 تا 2 ميليمتر استفاده مي گردد و در آن از روش گرمايي متمرکز با سرعت توليد بالا استفاده ميگردد

دوست عزیز، به سایت علمی نخبگان جوان خوش آمدید

مشاهده این پیام به این معنی است که شما در سایت عضو نیستید، لطفا در صورت تمایل جهت عضویت در سایت علمی نخبگان جوان اینجا کلیک کنید.

توجه داشته باشید، در صورتی که عضو سایت نباشید نمی توانید از تمامی امکانات و خدمات سایت استفاده کنید.

پاسخ با نقل قول

پاسخ با نقل قول

علاقه مندی ها (Bookmarks)