چکیده

۱- مقدمه

۲ – تعاریف و اصول اولیه

۳ انواع روشهای فلوفورمینگ

۳-۱ فلوفورمینگ دستی

۳-۱-۱ قابلیتها

۳-۱-۲ مزایا و معایب

۳-۱-۳ تجهیزات

۳-۱-۴ ماشینهای فلوفورمینگ دستی

۳-۱-۶ ابزارهای فلوفورمینگ

۳-۱-۷ سرعت

۳-۱-۸ روانکاری

۳-۲ فلوفورمینگ ماشینی

۳-۲-۱ تجهیزات و ماشین آلات فلوفورمینگ ماشینی

۳-۲-۲ روانکاری و خنک کنندهها در فلوفورمینگ ماشینی

۳-۲-۳ اثرات فلوفورمینگ ماشینی بر خواص فلزی

۳-۲-۴ فلوفورمینگ برشی

۳-۲-۴-۱ فلوفورمینگ مخروطی

۳-۲-۴-۲ فلوفورمینگ ماشینی در تولید عدسیها (نیم کرهها)

۳-۲-۵ فلوفورمینگ لوله

۳-۲-۵-۱ زمینههای کاربرد

۳-۲-۵-۲ پریفرم

۳-۲-۵-۳ روشهای فلوفورمینگ لوله

۳-۲-۵-۴ ماشینهای فلوفورمینگ لوله

۳-۲-۵-۵ ابزارهای فلوفورمینگ لوله

۳-۲-۵-۶ محدودیتهای ضخامت در دیواره لوله

۳-۲-۵-۷ اثر پارامترهای ماشین بر فلوفورمینگ لوله

۳-۲-۵-۸ پرداخت سطح قطعات حاصل از فلوفورمینگ

۳-۲-۵-۹ سرعت

۳-۲-۵-۱۰ قابلیت فلوفورمینگ پذیری (قابلیت پذیرش فلوفورمینگ لوله)فلوفورمینگ لوله یکی از اقتصادیترین روشهای تولیدی برای لولههای استوانههای ساده با برآمدگیهای خارجی و داخلی همراه یا بدون فلنج میباشد. لذا فرآیند مذکور کاربرد وسیعی در صنایع فضایی و اتمیو یک محدوده وسیعی از محصولات مصرفی دیگر دارد، به طوریکه اغلب محفظهها و موتورهای موشک با سوخت جامد که فشارهای بسیار بالا را تحمل میکنند. هدف از عملیات فلوفورمینگ برای تولید بدنه به جای ماشینکاری خام لولهها برای تولید بدنه، استفاده بیشتر از مواد خام و افزایش خواص مکانیکی به دلیل کارسختی بر روی قطعه میباشد. در این گزارش ابتدا شرح کاملی از فرآیند فلوفورمینگ داده شده و سپس مراحل آزمایشی تولید لوله از طریق فرآیند فلوفورمینگ برای رسیدن به محصول نهایی بررسی شده است. فلوفورمینگ آزمایشی بدنه به منظور بررسی صحت ساخت ماندرل و نیز رسیدن به پارامترهای صحیح و مورد نیاز در تولید انبوه بدنه میباشد. در این مرحله، تعداد ۸ لوله مورد عملیات فلوفورمینگ قرار گرفت. که در این عملیات فلوفورمپذیری و رسیدن به ابعاد هندسی محصول نهایی (طبق نقشه کارفرما) مورد آزمایش قرار گرفت و با موفقیت انجام گردید. پس از تایید این مرحله و به پیشنهاد کارفرما برای بهینه کردن استفاده از مواد اولیه، ۴ عدد لوله با طول کوتاهتر فلوفورم شد و این نمونهها نیز مورد تایید قرار گرفت. پس از این مرحله و تایید نهایی نمونهها، پارامترهای این مرحله برای تولید انبوه استفاده می شود.

کلمات کلیدی

فلوفورمینگ

Flow forming

ماندرل

Mandrel

پریفرم

Pre-Form

فلوفرمینگ معکوس

Back flow forming

۱- مقدمه

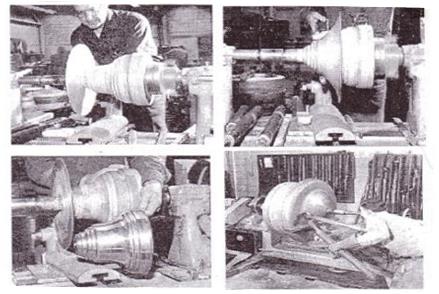

فلوفورمینگ فلزات یکی از قدیمیترین فرآیندهای تولید اقتصادی و ارزان قطعات متقارن و تو خالی فلزی میباشد. بنابر مدارک و اسناد تاریخی، فلوفورمینگ فلزات از روزگار مصریان باستان شناخته شده بود و برای ساخت بشقابهای نقره ای از آن استفاده میشد. اما گفته میشود که پایههای اصلی صنعت فلوفورمینگ فلزات در ابتدای قرن دهم میلادی توسط چینیها بنا نهاده شد. از آن زمان سالهای زیادی گذشت تا این فرآیند به جهان غرب آورده شد. این صنعت برای اولین بار در زمان سلطنت ادوارد سوم به انگلستان وارد شد و پس از یک دوره پانصد ساله در حدود سال ۱۸۴۰میلادی فردی به نام جردن این صنعت را به آمریکا وارد کرد. در ابتدا فرآیند توسط دستگاههای ساده ای انجام میگرفت که به علت دستی بودن هدایت ابزار نقش اپرا تور و داشتن مهارت و تجربه کافی در این کار بسیار حائز اهمیت بود. طی سالهای متمادی فرآیند فلوفورمینگ فلزات به روشی غیر قابل تغییر باقی ماند. در آن سالها اصولاً از فلزات نرم مانند آلومینیوم و مس و غیره با ضخامتهای کم برای فلوفورمینگ استفاده میشد و فلزات سخت و ورقهای ضخیم را نمیتوانستند توسط فلوفورمینگ شکل دهی نمایند. در شکل ۱-۱ تصویری از فلوفورمینگ دستی نشان داده شده است.

شکل ۱-۱ فلوفورمینگ دستی که در آن هدایت ابزار به عهده اپراتور است

کم کم با گسترش نیازهای صنعت به قطعات متقارن، تو خالی و دقیق تر از نظر ابعادی، این فرآیند نیز روند تکاملی خود را طی نمود. متعاقباً در طراحی دستگاههای فلوفورمینگ هدایت ابزارهای شکل دهی به جای دست اپراتور به عهده تجهیزات مکانیکی گذاشته شد و به این ترتیب اولین پایههای نوع دیگری از این فرآیند به نام فلوفورمینگ قدرتی گذاشته شد. توسط این فرآیند امکان فلوفورمینگ فلزات سخت تر و با ضخامت بیشتر وجود داشت.

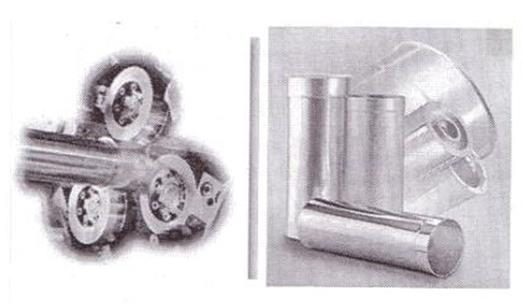

در طول سالهای اخیر فرآیند فلوفورمینگ به طور هم زمان در چندین کشور از جمله سوئد، آلمان انگلستان، ژاپن و ایالات متحده امریکا توسعه فراوانی یافت و متعاقب آن روشهای دیگری از این فرآیند مانند شکل دهی بر شکل و فلوفورمینگ لوله یا فلوفرمینگ معرفی شدند. با ظهور هواپیماها همراه با پیشرفت شگفت انگیز موتور توربین گاز این هواپیماها نیاز به فرآیندهای فلوفورمینگ و دیگر فرآیندهای مرتبط با آنها بیش از پیش احساس شد و این مسئله عامل بسیار مهمیدر توسعه این فرآیندها بود. دقت ابعادی قطعات تولیدی و اقتصادی بودن این فرآیندها دو عامل بسیار مهم در گسترش گرایش به استفاده از این فرآیندها در صنایع مختلف به خصوص صنایع هوا فضایی بود. متقابلاً به علت اهمیت صنایع هوا فضایی و نیز صنایع تسلیحاتی برای قدرتهای جهانی گسترش و توسعه فرآیندهای فلوفورمینگ روند فزاینده ای پیدا کرد به گونه ای که امروزه تأیید تسلیحات پیشرفته و کلیدی مانند موتور موشکها و غیره بدون استفاده از فرآیندهای فلوفورمینگ ممکن نیست. البته امروزه با حساس شدن نقش اقتصاد در معادلات قدرت در جهان استفاده از این فرآیندها در تعبیه صنایع نیز رو به افزایش است به طوری که به عنوان مثال بسیاری قطعات خودروها مانند قطعاتی از کلاج یا چرخ توسط این فرآیندها تولید میشوند. در شکل ۱-۲ تصاویر برخی از محصولات تولید شده به روش فلوفورمینگ مورد استفاده در صنایع هوا فضا نشان داده شده است.

شکل ۱-۲ نمونه ای از قطعات دقیق مورد مصرف در صنایع هوا فضا که به روشهای فلوفورمینگ ساخته شده اند

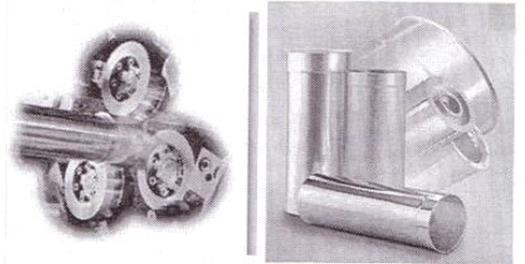

مهمترین و حساس ترین نوع از انواع این فرآیندها، فرآیند لوله یا فلوفرمینگ میباشد. شکل ۱-۳ لولههای تولید شده به روش فلوفرمینگ را نشان میدهد. با توجه به اهمیت این روش در بین انواع روشهای ساخت و مزیتهای مهم آن و نیز کاربردهای حساس آن در صنایع نظامیو غیر نظامی، توسعه و شناخت این فرآیند در کشور در حال توسعه ما باید مورد توجه قرار بگیرد. بنابراین مطالعه در رابطه با مکانیزم شکل دهی در فرآیند فلوفورمینگ لوله یا فلوفرمینگ و پارامترهای موثر در این فرآیند و راههای بهینه کردن این فرآیند از جمله طراحی مناسب غلتکها سرعت مناسب غلتکها و غیره باید از اهداف اصلی باشد. مطالعه در این زمینهها باعث خواهد شد که توانایی طراحی مناسب در این فرآیند بالا رود و در نتیجه از هزینههای اضافی تولید (بعنوان مثال سعی و خطا برای تخمین شکل و ابعاد غلتکها یا به کار بردن جنس نامناسب برای قطعاتی که فرآیند روی آنها انجام میگیرد و در نتیجه پارگی و شکست قطعات) به طور قابل ملاحظه ای کاسته شود. در این راستا تخمین زدن تنشها و کرنشها و نحوه مکانیزم شکل دهی در این فرآیند میتوان در مورد بسیاری از پارامترهای موثر در این فرآیند تصمیم گیری کرد و مقادیر مناسب را جهت انجام موفقیت آمیز فرآیند انتخاب نمود.

شکل ۱-۳ نمونه ای از لولههای تولید شده به روش فلوفرمینگ و تجهیزات مربوط به آن

۲ تعاریف و اصول اولیه

فلوفورمینگ یکی از روشهای شکل دهی فلزات است، که در آن با استفاده از ترکیب نیرو و چرخش، اشکالی با محور تقارن یا صفحه تقارن و بدون درز قابل تولید میباشند. در این روش فلز که عمدتاً به شکل ورق و یا قطعه پیش شکل دهی شده میباشد بین ماندرل و ابزار شکل دهی تحت فشار قرار گرفته و شکل میگیرد. فلوفورمینگ یکی از اقتصادی ترین روشها در تولید محدود و نمونه سازی برای ساخت قطعات فلزی با تقارن محوری میباشد.

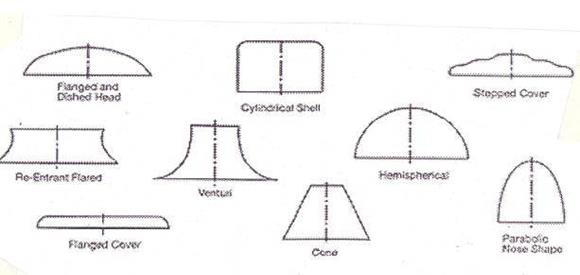

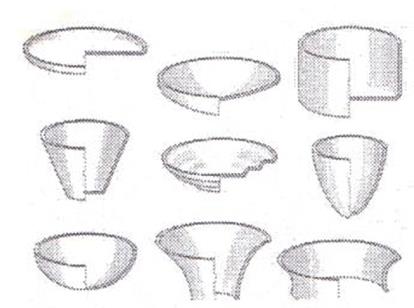

در این فرایند، قطعه کار در ناحیه ای بین ماندرل دوار و ابزار (اهرم یا غلتک) که به صورت محوری و یا محوری- شعاعی حرکت میکند، به صورت تک نقطه ای در محل تماس تغییر شکل دائمیایجاد میکند. با این روش قطعاتی با اشکال مخروط، نیم کره، لوله، استوانه که تو خالی هم باشند، در تنوعی گسترده از جهت اندازه و کانتور ساخته میشود. اگر چه ساخت قطعاتی با اشکال بیضوی هم با این فرایند امکان پذیر است ولی به سهولت شکل دهی قطعات استوانه ای نیست. شکل۲ -۱ تنوع اشکال قابل تولید به روش فلوفورمینگ را نشان میدهد.

شکل ۲-۱ تنوع اشکالی که با روش فلوفورمینگ قابل تولید می باشند

اگر در پرس کاری یا کشش عمیق مسئله ی هزینه مهم باشد، در عوض فلوفورمینگ فرآیندی اقتصادی، کارا و با قابلیت زیاد در تولید تعداد غیر انبوه قطعات است. از سویی وقتی نیاز باشد، قبل از تولید انبوه نمونههایی برای انجام تنظیم تولید گردد از این روش برای ساخت نمونههای اولیه استفاده میگردد. قطعاتی را با قطرهای ۴/۶ میلیمتر تا ۷۹۰۰ میلیمتر و ضخامتی به بزرگی ۷۶ میلی متر را با روش فلوفورمینگ میتوان شکل دهی نمود.

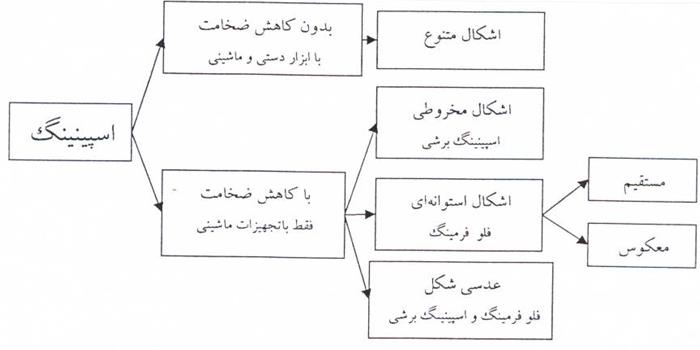

۳ انواع روشهای فلوفورمینگ

فرآیند فلوفورمینگ بنا بر روش تولید، تغییرات ضخامت قطعه و درجه حرارت به صورتهای ذیل تقسیم بندی میشود (شکل ۲-۲):

الف) روشهای فلوفورمینگ به دو دسته اصلی دستی و ماشینی تفکیک شده اند.

تفاوت این دو دسته در نوع دخالت انسان در این فرایند میباشد به نحوی که در فلوفورمینگ دستی نیروی تغییر شکل توسط اپراتور اعمال میگردد ولی در نوع ماشینی نیروی تغییر شکل از طریق نیروهای مکانیکی و هیدرولیکی اعمال میشود.

ب) فرآیند فلوفورمینگ از جنبه تغییر ضخامت در طی شکل دهی به دو دسته قابل تقسیم میباشد.

روشهایی که در اثر آن تغییرات ضخامت بلنک یا پریفرم غیر محسوس بوده و با تجهیزات دستی و ماشینی قابل انجام میباشند.

روشهایی که طی آن ضخامت تغییر مشخصی مینمایند و فقط از طریق فلوفورمینگ قدرتی و تجهیزات ویژه قابل انجام میباشند که شامل فلوفورمینگ برشی و فلوفرمینگ نیز خود به دو نوع مستقیم و معکوس قابل دسته بندی میباشد.

ج) از نظر دمای فرآیند نوع دیگری از طبقه بندی در فلوفورمینگ با عناوین گرم و سرد نیز وجود دارد.

شکل ۲-۲ دسته بندی انواع فرآیندهای فلوفورمینگ از نظر تغییر ضخامت و اشکال قابل تولید با این روشها را نشان میدهد.

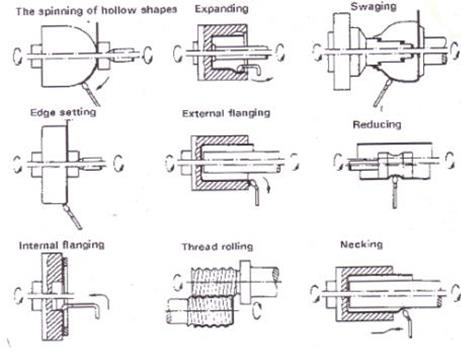

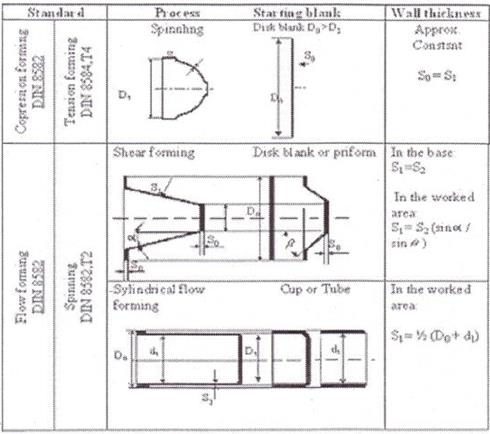

استاندارد DIN8584 با عنوان شکل دهی کششی فشاری تمامیروشهای فلوفورمینگ را شامل میشود. برخی از این روشها در شکل ۲-۳ به نمایش در آمده است. با توجه به شکل میتوان نوع دیگری از دسته بندی را برای این فرآیند از جهت داخلی یا خارجی بودن موضع اعمال فشار در نظر گرفت. بلنک مورد استفاده در فلوفورمینگ معمولاً از ورق تهیه میشود با این حال پریفرمهای فنجانی شکل و یا استوانه ای هم کاربرد زیادی دارد.

جدول ۲-۱ طبقه بندی انواع فلوفورمینگ مطابق با استاندارد را نشان میدهد. با توجه به این جدول میتوان دریافت که در طول فرآیند یا ضخامت تغییر خواهد کرد یا قطر به عبارت دیگر اساس کار فرآیند ثابت ماندن ضخامت میباشد که در این صورت قطر قطعه نهایی از قطر بلنک کوچکتر است ولی در صورت تغییر ضخامت قطر بلنک با قطر قطعه نهایی برابر است.

شکل ۲-۳ کاربردهای فلوفورمینگ مطابق با استاندارد

جدول۲-۱ طبقه بندی انواع فلوفورمینگ مطابق با استاندارد

۳-۱ فلوفورمینگ دستی

فلوفورمینگ دستی یک روش فلز کاری است که در آن کاهش ضخامت نامحسوس است. این عملیات با استفاده از دستگاههایی مشابه دستگاه خراطی یا تراش قابل انجام است. در این روش ورق گرد برای شده که از این پس آن را بلنک مینامیم با فشار بر روی مندل که مشابه سنبه قالب عمل میکند رانده میشود. این کار ممکن است طی چند پاس انجام پذیرد. برای اعمال فشار بر روی بلنک از اجزای مکانیکی گوناگونی استفاده میشود که خود سبب افزایش نیرو نیز میگردند. معمولاً فلزاتی که در دیگر فرآیند شکل دهی کار سرد شکننده و آسیب پذیر هستند در روش فلوفورمینگ با موفقیت شکل پذیر میباشند. اغلب عملیات فلوفورمینگ بدون حرارت دهی به قطعه کار انجام میپذیرد البته این همیشگی نبوده و در برخی موارد (مثلاً وقتی ضخامت زیاد باشد) به منظور کاهش شکنندگی و تردی قطعه کار گرم میشود.

۳-۱-۱ قابلیتها

فلوفورمینگ دستی برای شکل دهی فلنجها، فنجانیها، مخروطها و اشکالی با انحناءهای متعدد و دارای نقطه عطف مثل زنگوله، کاربرد دارد. چند نمونه از محصولاتی که به وسیله این روش تولید شده اند، در شکل ۲-۴ نمایش داده شده است. این محصولات میتوانند تجاری باشند، از قبیل ظروف آشپزخانه، بشقابک، لامپ سقفی، عدسی تانکها و مخازن و آلات موسیقی (شیپور) و غیره. البته از فلوفورمینگ میتوان در تولید محصولات صنعتی که در صنایع هواپیمایی و هوا فضا کاربرد دارند نیز سود جست. لازم به ذکر است برای تولید صنعتی که در صنایع هواپیمایی و هوا فضا کاربرد دارند نیز سود جست. لازم به ذکر است برای تولید این گونه محصولات صنعتی، روشهای فلوفورمینگ دستی همراه با کمک ابزار مکانیکی که نیروی لازم برای فلوفورمینگ را افزایش میدهند بهبود و توسعه یافته اند. در عمل برای ورقهای فولادی کم کربن، بیشترین ضخامتی که میتوان با استفاده از روش فلوفورمینگ دستی شکل دهی نمود، ۲/۳ میلیمتر است. در این حالت بزرگترین قطر قابل حصول ۱/۸ متر است. برای قطرهای بزرگتر نیاز به ضخامت بیشتری است که دیگر بوسیله فرآیند فلوفورمینگ دستی امکان پذیر نیست. در واقع آنچه محدوده حد اکثر قطر قابل حصول را در فلوفورمینگ مشخص میکند. اول نوع امکانات و تجهیزات و قابلیتهای آنها میباشد و بعد ضخامت بیشتر میباشد و پارامتر سوم خصوصیات ذاتی فلز در زمینه شکنندگی و استحکام فلز در اثر کار سرد میباشد. به عنوان مثال حد اکثر ضخامت کار پذیری در فلوفورمینگ دستی برای آلومینیم ۴/۶ میلیمتر است.

شکل ۲-۴ نمونههایی از اشکال ساخته شده به روش فلوفورمینگ دستی استوانه ای مخروطی گنبدی

۳-۱-۲ مزایا و معایب

فلوفورمینگ دستی در مقایسه با دیگر روشهای شکل دهی ورقها مثل پرس کاری دارای مزیتهای زیر است:

- هزینههای سرمایه گذاری اولیه برای تجهیزات تولید نسبتاً کم است.

- هزینههای مربوط به ساخت ابزار پایین است.

- زمانهای مورد نیاز تنظیم کوتاه است.

- تغییرات طراحی محصول به کمترین تغییر در ابزار نیاز دارد و در نتیجه کمترین هزینه را خواهد داشت.

- تغییرات در جنس فلز و یا ضخامت آن کمترین تغییر در ابزار و تجهیزات را میطلبد.

معایب فلوفورمینگ دستی عبارتند از:

- به اپراتور ماهر نیاز است، چرا که یکنواختی شکل محصول به میزان مهارت اپراتور بستگی دارد.

- این فرآیند نسبت به پرس کاری و دیگر فرآیندهای شکل دهی ورقها کند تر است.

۳-۱-۳ تجهیزات

در شکل شماره ۲-۵ نمای ساده ای از تجهیزات و ابزار و قطعه کار متعارف در فرآیند فلوفورمینگ دستی نشان داده شده است. ماندرل بر روی فلوفورمینگ ماشین نصب میشود و بلنک با کمک بلوک متحرک محکم بر روی ماندرل نگه داشته میشود. ما بین مجموعه مرغک و بلوک متحرک یک بالبرینگ کم اصطکاک قرار دارد تا چرخش ماندرل به همراه بلنک را تسهیل نماید. همزمان بسته به نوع ماشین با استفاده از نیروی فشاری که توسط یک پیچ دستی یا نیروی هیدرولیک یا هوای فشرده تامین میشود، بلنک به ماندرل فشرده میشود.

شکل ۲-۵ تجهیزات فلوفورمینگ

در مجموعه تکیه گاه ابزار سوراخهای متعددی تعبیه شده است که محل قرار گرفتن پین تکیه گاه میباشد. این پین با موفقیتهای مختلفی که در هر سوراخ به خود میگیرد، امکان عقب و جلو رفتن تکیه گاه ابزار (اهرم) را فراهم مینماید. اهرم با اعمال نیروی دست و با کمک تکیه گاه فشار لازم را جهت شکل دهی قطعه کار فراهم مینماید. در شکل شماره ۲-۶ ترکیب کاملتری از پیکربندی اجزای فلوفورمینگ به نمایش در آمده است. در این سیستم به جای اهرم اصطکاکی یک غلتک بر روی یک میله با سر دو شاخه ای شکل سوار شده است و با کمک یک سری سوراخ که محل قرار پین تکیه گاه است، ابزار میتواند به سرعت موقعیت مناسب را به خود بگیرد. مجموعه ابزار در این حالت شبیه قیچی و با مهارت دست اپراتور باز و بسته میشود و فشار محوری لازم را توسط غلتک به قطعه کار وارد مینماید.

شکل ۲-۶ ماشین فلوفورمینگ دستی

۳-۱-۴ ماشینهای فلوفورمینگ دستی

این ماشینها شبیه دستگاههای خراطی و یا تراش معمولی میباشند که در اندازههای استاندارد شده و با محور افقی در دسترس هستند. این سری ماشینها قادرند بر روی محصولاتی در محدوده قطر ۴/۶ میلیمتر تا ۸/۱ متر کار نمایند. البته دستگاههای مخصوصی هستند که امکان کار روی بلنکهایی با قطری به بزرگی ۹/۴ متری را نیز فراهم مینمایند. دستگاههای استاندارد شده ای هم وجود دارند که قابلیت تنظیم سرعت محور در حین کار را دارند و بر اساس تشخیص اپراتور تنظیم شده و به راحتی میتوانند اشکال بیپی گون و پیچیده ای تولید نمایند.

۳-۱-۵ ماندرلها

ماندرلهایی که در فلوفورمینگ استفاده میشوند، کاربردی مشابه قالب را در فرآیند پرس کاری دارند. ماندرلها به صورت یک بلوک با محور متقارن مرکزی و به اشکال و طرق گوناگونی ساخته میشوند. در فلوفورمینگ دستی معمولاً ماندرل را از چوب افرای سخت شده میسازند. اغلب ماندرلهای ساخته شده از چوب افرا را پس از شکل دهی با نوار چسبهایی به صورت ضربدری و الیافی به صورت لایه لایه به ضخامت ۵/۲ تا ۵ میلیمتر میپوشانند و دقت میکنند که شکل اصلی حفظ شود. با این کار ماندرلها محکمتر و با دوام تر خواهند شد. گاهی برای افزایش دوام و اطمینان از حفظ ثبات شعاع در لبهها و گوشههای ماندرلهای چوبی از میلههای فولادی تقویتی استفاده میشود. با این کار به راحتی میتوان گوشههای تیز مورد نیاز در قطعه کار را در هنگام چرخش قطعه کار به وجود آورد. البته باید در نظر داشت که با این روش در بهترین حالت حداقل شعاع داخلی قابل تولید ۶/۱ میلیمتر و حداقل شعاع بیرونی (لبه تیز) قابل تولید ۲/۳ میلیمتر خواهد بود.

ماندرلها از لحاظ ساختار بسیار گوناگون اند در برخی حالات میتوان از ماندرلهای یخی استفاده کرد که پس از اتمام کار ذوب میشوند و برای تولید محصولاتی با دهانه تنگ شده مناسبند و یا ماندرلهای چند پارچه که باز همین کاربرد را دارند و فقط فرآیند تولید در آن کندتر است. ساختار برخی از ماندرلها به صورت صفحات یا حلقههای متناوب چوب و فولاد میباشد که از دوام خوبی به لحاظ اقتصادی برخوردار است برخی دیگر از مواردی که در ساخت ماندرلها به کار میروند عبارتند از: فیبرهای کامپوزیتی، فولاد، آهن ریخته گری شدهآلومینیوم، منیزیم و چوب پوشش داده شده با پلاستیک و غیره. در فلوفورمینگ دستی برای ساخت ماندرل به ندرت از فولاد یا آهن ریخته گری شده استفاده میشود، مگر اینکه تلرانسهای تولید بسته بندی مورد نظر باشد. در این صورت اینگونه ماندرلها را بعد از ساخت به صورت استاتیکی و یا حتی در برخی موارد به صورت دینامیکی باید بالانس نمود تا در سرعتهای بالای دوران مشکلی ایجاد نکنند.

۳-۱-۶ ابزارهای فلوفورمینگ

ابزارهای فلوفورمینگ دستی به شکل اهرمیساده میباشند که به صورت اصطکاکی به قطعه کار، نیرو اعمال میکنند، در شکل ۲-۷ نمونههایی از آنها نشان داده شده اند. این اهرمها معمولا از جنس فولاد ابزاری کم آلیاژ یا فولادهای کربنی آهنگری شده به اشکال مورد نیاز ساخته میشوند. آن قسمت از ابزار که با قطعه کار در تماس است به اندازه ۶۰ راکول سخت شده و بعد از آن پرداخت (پولیش) میشود. اهرمهایی هم هستند که از جنس آلومینیم برنز ساخته میشوند و در فلوفورمینگ دستی مخصوصا استنلس استیل به خوبی کاربرد دارند. همچنین اهرمهای چوبی سخت شده در شکل دهی ورقهای نازک از جنس فلزات نرم کارایی مناسبی دارند. نوع دیگر ابزارهای فلوفورمینگ دستی نوع شبکه قیچی آن میباشد که در شکل ۲-۷ یک نمونه از آن نشان داده شده است. این ابزارها معمولا دارای یک غلطک بر روی یک میله دو شاخه ای میباشند که به آنها ابزار غلطکی هم گفته میشود. این غلطکها معمولا از جنس فولاد ابزاری سخت ساخته میشوند .

شکل ۲-۷ انواع اشکال مرسوم نوکهای اهرمهایی که در فلوفورمینگ دستی به کار میروند نوکهای کروی گرد زبانه ای و لوزی برای ترمیم.

۳-۱-۷ سرعت

بهترین و مناسبترین سرعت در فرایند فلوفورمینگ دستی حاصل تاثیر دو پارامتر جنس فلز و ضخامت بلنک میباشد. معمولا سرعت در وضعیت حداکثر و بسته به قضاوت و احساس اپراتور تنظیم میشود. برای مثال سرعت مناسب برای فلوفورمینگ فولادی از جنس ضد زنگ ۶۰ متر در دقیقه تشخیص داده شده و برای قطعه ای از جنس آلومینیم در همان شرایط ۱۲۰ تا ۱۸۰ متر بر دقیقه حال اگر ضخامت بلنکها به نصف کاهش یابد و دیگر شرایط ثابت بماند سرعتها ۲ تا ۳ برابر افزایش خواهند یافت. همان طور که گفته شد انتخاب سرعت بهینه به میزان زیادی به احساس اپراتور بستگی دارد و در طول عملیات فلوفورمینگ سرعت به وسیله اهرمهایی که برای تنظیم فلوفورمینگدل دستگاه تعبیه شده است تغییر میکند.

۳-۱-۸ روانکاری

عملیات روان کاری برای تمام فرآیندهای فلوفورمینگ که در دمای معمولی انجام میشود ضروری است. ضرورت استفاده از روان کار مستقل از جنس و شکل قطعه کار یا نوع ابزار فلوفورمینگ میباشد. در فلوفورمینگ دستی معمولا قبل از شروع به کار بلنک به وسیله یک جارو یا قلمو به روان کار آغشته میشود. همچنین در طول عملیات فلوفورمینگ و بر اساس قضاوت اپراتور و ضرورتی که وی تشخیص میدهد ممکن است روان کاری اضافی انجام پذیرد. نیاز به روان کاری اضافه در طول فرایند به سرعت دوران بلنک و چسبندگی روان کار بستگی دارد. مهمترین ویژگی که روان کار در فلوفورمینگ دستی باید داشته باشد قابلیت چسبندگی و سازگاری با بلنک در حال چرخش است. در فلوفورمینگ دستی از پی و چربی معمولی برای روان کاری استفاده میکنند گاهی برای کاهش ویسکوزیته چربی را کمیگرم میکنند. این عمل باعث سهولت کاربرد آن میشود قطعه کار پس از این که با پی گرم آغشته شد به دلیل دمای پایین تری که دارد موجب افزایش ویسکوزیته چربی شده و به خوبی در طول فرایند به بلنک میچسبد. استفاده از پی یا چربی این مزیت را دارد که بعد از اتمام کار به راحتی قابل زدودن و پاک کردن میباشد.

۳-۲ فلوفورمینگ ماشینی

فلوفورمینگ ماشینی یا قدرتی از همان اصول فلوفورمینگ دستی پیروی میکند با این تفاوت که برای اعمال نیرو به جای استفاده از نیروی دست اپراتور از ابزارهای مکانیکی استفاده میشود. فلوفورمینگ ماشینی را با توجه به تغییر ضخامت میتوان به دو دسته تقسیم کرد.

- بدون کاهش ضخامت

- همراه با کاهش ضخامت

در حالتی که فرایند با کاهش ضخامت همراه باشد میتوان آن را بدین صورت دسته بندی کرد.

- فلوفورمینگ برشی

- فلوفورمینگ لوله

۳-۲-۱ تجهیزات و ماشین آلات فلوفورمینگ ماشینی

بیشتر عملیات فلوفورمینگ ماشینی به وسیله ماشین آلاتی انجام میپذیرد که به همین منظور طراحی و ساخته شده اند. در شکل ۲-۸ اجزای اصلی که معمولا در این ماشینها وجود دارد نشان داده شده است. اگر چه شکل نشان داده شده مثالی از فلوفورمینگ مخروطی است ولی مشابه همین تجهیزات نیز در فلوفورمینگ لولهها کاربرد دارد. مهمترین مشخصههایی که ماشین آلات فلوفورمینگ قدرتی به وسیله آنها معرفی میشوند یکی حداکثر قطر و طول قطعه کاری است که به وسیله آنها قابل تولید میباشد و دیگری اندازه نیرویی است که در هنگام فلوفورمینگ میتوانند بر قطعه وارد نمایند. مفهوم تجربی عبارات فوق بیانگر این موضوع است که یک ماشین فلوفورمینگ در یک مرحله عملیات فلوفورمینگ چه ضخامتی از یک فلز مشخص را میتواند به اندازه ۵۰% کاهش دهد. در مورد توانایی ماشینهای فلوفورمینگ همین بس که گفته شود ماشینهایی وجود دارند که قادرند قطعه کاری به قطر ۶ متر و به طول ۶ متر را با نیروی معادل ۵/۳ مگا تن فلوفورمینگ نمایند.

شکل ۲-۸ اجزای اصلی ماشین آلات فلوفورمینگ مخروطی

ماشینهای فلوفورمینگ دارای انواع عمودی و افقی هستند اغلب برای قطعه کارهایی که قطری بیش از ۸/۱ متر دارند از ماشینهای عمودی استفاده میشود چون در این حالت بارگذاری و تخلیه و انتقال قطعه کارهای بزرگ آسان تر است. ماشینهای فلوفورمینگ برای زوایای مختلف میتوانند خود کار شده باشند. بیشتر ماشینهای فلوفورمینگ از یک شابلون راهنما برای کنترل شکل و دقت قطعه کار استفاده میکنند. البته امروزه اغلب ماشینهای فلوفورمینگ به صورت نیمه خود کار ساخته میشوند که در آن تنها عملیات بارگذاری و تخلیه توسط اپراتور انجام میگیرد و بقیه کارها به صورت خودکار توسط خود ماشین انجام میشود. هر چند که ماشینهای تمام خود کار هم وجود دارند که عملیات بارگذاری و تخلیه را هم بدون دخالت اپراتور انجام میدهند.

۳-۲-۲ روانکاری و خنک کنندهها در فلوفورمینگ ماشینی

سیالی که در فلوفورمینگ ماشینی استفاده میشود باید کار روان کاری و خنک کاری را با هم انجام دهد. لذا برای حذف و انتقال حرارت بالای ایجاد شده در این روش برای رساندن حجم سیال کافی به قطعه کار و ابزار از پمپ استفاده میشود. سیال مورد استفاده در این روش معمولا آب میباشد که برای افزایش خاصیت روان کاری به آن یک سوسپاسیون کلوئیدی از ترکیبات روی در صابون لیتیم یا دی سولفید مولیبدیم اضافه میشود. از این روان کار- خنک ساز معمولا برای اغلب مواد اولیه که مورد فلوفورمینگ واقع میشوند استفاده میگردد. همچنین به منظور اجتناب از آلوده شدن قطعاتی از جنس فولاد ضد زنگ از روان کار و خنک سازی به نام زینک فری استفاده میشود. روغنهای مختلف و مخلوط روغنهایی از قبیل ۱۰% چربی حیوانی در نفت سفید به خوبی در فلوفورمینگ ماشین جواب میدهد. سیال هر چه باشد و مستقل از ترکیبات آن باید به راحتی جریان یابد و بتواند در حجم و دفعات بسیار بکار برده شود و توسط پمپ قابل انتقال باشد و گرمای حاصل از ابزار و قطعه کار فاسد نشده و آسیب نبیند و همچنین از بین نرود. در حالتی که جنس قطعه کار آلومینیومییا فولاد ضد زنگ باشد و ماندرل و یا هر دوی آنها قبل از شروع فلوفورمینگ به سیال روان کار آغشته شده باشند در حین کار سیال به صورت یک محلول امولسیون در میآید و سر ریز میکند مثل حالتی که روغن در آب حل شده باشد.

۳-۲-۳ اثرات فلوفورمینگ ماشینی بر خواص فلزی

در طی عملیات فلوفورمینگ ماشینی به روی مواد اولیه کار سرد بسیار شدیدی انجام میشود که در نتیجه بر خواص مکانیکی مواد تاثیر فراوانی میگذارد. حاصل عملیات فلوفورمینگ ماشینی بهسازی دانههای جهت داده شده در زمینه مواد فلزی خواهد بود کیفیت سطح نهایی قطعه کار حاصل از فلوفورمینگ به نحوی است که اغلب به عملیات ماشین کاری اضافی نیازی نیست. صافی و پرداخت سطحی که از فلوفورمینگ ماشینی حاصل میشود معمولا بین ۵% تا ۵/۱ میکرو متر است. مقاومت و سختی در فلوفورمینگ به گونه ای است که مقاومت کششی و مقاومت تسلیمیافزایش یافته و شکل پذیری کاهش مییابد. اندازه این تاثیرات به میزان کاهش ضخامت دیواره قطعه کار در طول فرایند و استعداد جنس قطعه کار در پذیرش کار سختی بستگی دارد. اغلب افزایش مقاومت و کار سختی حاصل از فلوفورمینگ مطلوب بوده و نیاز به انجام عملیات حرارتی به منظور افزایش سختی و استحکام را برطرف میکند. از سوی دیگر در موادی که تغییر در خواص مکانیکی قطعه کار مورد نظر باشد باید عملیات آنیلینگ را بعد از فلوفورمینگ انجام داد.

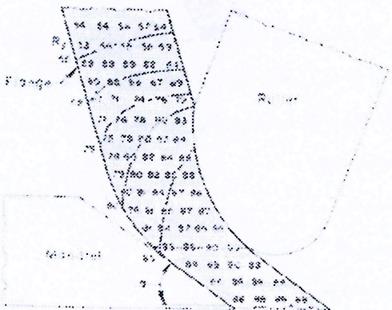

در شکل ۲-۹ مقدار کار سختی حاصل از فلوفورمینگ در منظره تغییر شکل یافته و در مقطع برش خورده یک قطعه از کار از جنس مس که ۴۳% کاهش ضخامت داشته شده اندازه گیری شده و در مقیاس راکول به نمایش در آمده است واضح است که اندازه سختی در جاهایی از قطعه کار که به غلطک نزدیکتر بوده بیشتر از سختی مناطقی است که به ماندرل نزدیک بوده است.

شکل ۲-۹ تغییرات سختی در فلوفورمینگ مخروطی از جنس مس در ناحیه تغییر شکل یافته در مقیاس راکول F

۳-۲-۴ فلوفورمینگ برشی

فلوفورمینگ برشی یکی از شاخههای فلوفورمینگ ماشینی میباشد. علت این نامگذاری اعمال نیروی برشی است که به میزان قابل توجه به قطعه کار میشود و موجب کاهش ضخامت و نازک شدن میشود. حدود این نیروی برشی ۵/۳ میلیون نیوتن است فلوفورمینگ برشی خود به دو شاخه قابل تقسیم است.

- فلوفورمینگ مخروطی

- فلوفورمینگ عدسیها

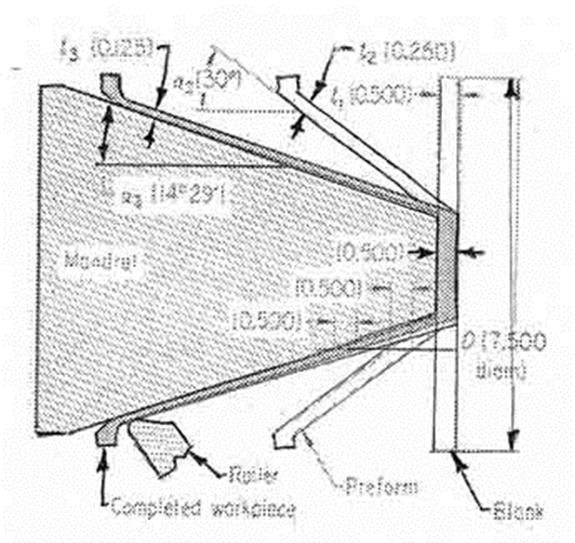

۳-۲-۴-۱ فلوفورمینگ مخروطی

در فلوفورمینگ مخروطی قطعه کار مطابق قانون سینوسی و از یک بلنک تولید میشود ( این قانون در ادامه شرح داده خواهد شد.) طبیعت تمام فلزات نرم به گونه ای است که آنها را به راحتی میتوان به روش فلوفورمینگ برشی مورد فرایند قرار داد. بسیاری از قطعات و محصولات کوچک و بزرگ با تنوع و پیچیدگیهای متفاوت که در صنایع هوا فضا کاربرد فراوان دارند به این روش به صورت تکی یا دسته ای قابل ساخت و تولید میباشد. به عنوان مثال بلنکهایی با قطر ۶ متر با این روش به خوبی شکل داده میشوند. و یا ورقهایی به ضخامت ۲۵ میلی متر را در حالت سرد و به ضخامت ۱۴۰ میلیمتر را در حالت گرم با روش فلوفورمینگ برشی میتوان با موفقیت شکل داد. از روش فلوفورمینگ برشی میتوان قطعاتی با اشکال مخروطی و انحناء دار را از بلنکهای تخت و یا بلنکهای از پیش شکل داده شده تولید نمود. البته لازم به ذکر است برای کسی که میخواهد برای این روش برنامه ریزی فرایند عملیات انجام دهد علم به مکانیک و قانون سینوسی آن ضروری است.

- مکانیک فلوفورمینگ مخروطی

در شکل دهی به این روش تغییر شکل فلز مطابق با قانون سینوسی است که در ادامه ارائه میگردد (شکل ۲-۱۰).

T۱ ضخامت اولیه بلنک یا پریفرم

T2 ضخامت دیواره ثانویه

نصف زاویه رأس بلنک یا مخروط اولیه

نصف زاویه مخروط ثانویه

شکل ۲-۱۰ مثالی از رابطه ای سینوسی در فلوفورمینگ مخروطی یک مرحله ای

در فلوفورمینگ مخروطی مطابق با رابطه فوق ضخامت محوری قطعه کار در تمام مراحل برابر ضخامت بلنک اولیه است این موضوع در شکل ۲-۱۱ مشهود میباشد.

شکل ۲-۱۱ شکل دهی برشی دو مرحله ای مخروط که در تمام مراحل ضخامت محوری و قطر حداکثر ثابت می ماند. و ضخامت دیواره از قانون سینوسی تبعیت می کند.

هرگاه نصف زاویه راس مخروط کوچک باشد (مثلا کمتر از ۲۵ درجه )، بهترین نتیجه و کیفیت قطعه کار وقتی حاصل میشود که عملیات فلوفورمینگ طی چند مرحله و هر بار با زوایایی متفاوت و کم شونده انجام گیرد. در شکل ۲-۱۲ سعی شده این موضوع نشان داده شود. البته وقتی از این تکنیک استفاده میشود ضروری است که در بین مراحل فرایند آنیلینگ یا تنش زدایی انجام پذیرد. عملیات آنیلینگ این امکان را به فلز میدهد تا قابلیت کاهش ضخامت کل در محدوده ۵۰-۷۰ در صد باقی بماند. موفقیت عملیات فلوفورمینگ چند مرحله ای به کیفیت انجام عملیات آنیلینگ بستگی دارد.

در فلوفورمینگ چند مرحله ای قطر بلنک در طی تمام مراحل ثابت میماند و تمام حجم فلز موجود در بلنک اولیه در قطعه نهایی حفظ میگردد. میتوان دید در هر قطر دیگری از قطعه کار اندازه ضخامت محوری با اندازه ضخامت بلنک اولیه برابری مینماید.

شکل ۲-۱۲ بروز پدیدههای کاهش ضخامت بیشتر و یا کمتر از اندازه مورد انتظاری که از رابطه سینوسی به دست می آید

- انحراف از قانون سینوسی

انحراف از قانون سینوسی معمولا به دو صورت اتفاق میافتد. کاهش ضخامت بیش از اندازه مورد انتظار و کاهش ضخامت کمتر از اندازه مورد انتظار. در کاهش ضخامت بیش از اندازه ضخامت دیواره قطعه کار نهایی کمتر از اندازه ای است که از رابطه سینوسی به دست میآید. در این حالت فلنج به طرف جلو متمایل میشود. در فلوفورمینگ ماشینی کاهش ضخامت بیش از اندازه مورد انتظار باعث تاثیر اضافی بر شکل قطعه کار میشود. در این حالت پدیده بک اکستروژن اتفاق میافتد. (شکل ۲-۱۹). برای یک مقدار معین کاهش ضخامت با افزایش زاویه ماندرل احتمال بروز بک اکستروژن در ظاهر قطعه کار افزایش مییابد. ( پدیده بک اکستروژن به عنوان یک اصطلاح در مبحث تنشهای فشاری مطرح میباشد.) این پدیده وقتی اتفاق میافتد که نیروی فشاری وارد بر قطعه کار به صورت پسرو باشد. اگر اثر مجموعه مرغک بر روی قطعه کاری که در حال فلوفورمینگ شدن است برداشته شود به جای یک سطح صاف مخروطی ما به یک سطح انحناء دار دست خواهیم یافت و این اختلاف ناشی از اثر کاهش ضخامت بیش از اندازه است.

در کاهش ضخامت کمتر از اندازه ضخامت قطعه کار نهایی بیش از اندازه ای است که از رابطه سینوسی به دست میآید. در کاهش ضخامت کمتر از اندازه مورد انتظار فلنج به سمت عقب متمایل میشود. در این حالت اگر بلنک نسبتا نازک باشد. در فلنج قطعه چین و چروک ایجاد میشود. این پدیده مشابه وقتی است که در فرایند کشش عمیق نیروی ورق گیر کافی نبوده و در لبههای بلنک چین و چروک ظاهر به وجود آید.

۳-۲-۴-۲ فلوفورمینگ ماشینی در تولید عدسیها (نیم کرهها)

تمام مباحث مطرح در زمینه فلوفورمینگ مخروطی در فلوفورمینگ عدسیها نیز صادق است. تنها در زمینه طراحی پریفرمها تفاوتهایی وجود دارد که در ادامه تشریح خواهد شد. در واقع فرآیندی که در شکل دهی عدسیها اتفاق میافتد ترکیبی از فلوفورمینگ مخروطی و لوله ای میباشد. در روش فلوفورمینگ ماشینی و با استفاده از پریفرم های مناسب میتوان اشکال نیم کره، بیضی گون، شلجمی و به طور کلی اشکالی با سطوح انحناء دار را تولید نمود. به نحوی که میزان درصد کاهش ضخامت، در دیواره آنها تحت کنترل باشد. البته باید توجه نمود که طراحی پریفرم اولیه برای محصولاتی با سطوح انحناءدار نسبت به محصولات مخروطی شکل پیچیده تر میباشد. در فرایند فلوفورمینگ مخروطی اندازه ضخامت محوری قطعه کار در تمام نقاط دیواره برابر ضخامت بلنک اولیه میباشد. حال آنکه در فلوفورمینگ قطعاتی با اشکال انحناءدار این ارتباط وجود ندارد. به عنوان توضیح بیشتر در نیمکره ضخامت محوری در قطب به اندازه ضخامت اولیه و هر چه به دایره استوایی نزدیکتر میشویم ضخامت محوری افزایش یافته و از نظر تئوری در استوا به بینهایت افزایش مییابد (چرا که معکوس سینوس صفر درجه مساوی بینهایت است). به همین دلیل به منظور جبران تغییر ضخامت محوری که حاصل جابجایی مواد در حین فرایند فلوفورمینگ است. ضخامت بلنک در جهت حرکت به سمت مرکز به تدریج کاسته میشود. در مثالی که در شکل ۲-۱۳ به نمایش درآمده است ضخامت بلنک در مرکز با ۱۵ درصد اینچ شروع شده و به تدریج که به لبههای بلنک نزدیک میشویم ضخامت به ۳۹ درصد اینچ میرسد. ضخامت محوری قطعه کار در دایره شعاعی ۳۰۰ درجه نسبت به مرکز کره برابر ضخامت بلنک در محل تصویر همان دایره و بر روی بلنک میباشد که معادل ۳ درصد اینچ است. عینا ضخامت محوری در دایره شعاعی ۴۵ درجه نسبت به مرکز کره برابر ۲۱۲% اینچ است که برابر ضخامت پریفرم در محل تصویر همان دایره در بلنک است. همین ضخامت در دایره زاویه ۱۵ درجه برابر ۸۶/۱ اینچ است. در زوایای کمتر از ۳۰ درجه به شرطی که خصوصیات مواد اولیه اجازه دهند با کاهش ضخامت بیشتری روبرو هستیم. در این حالت عملیات فلوفورمینگ به حالت فلوفورمینگ استوانه ای شباهت بیشتری دارد. لذا در تصویر این منطقه در پریفرم به حجم بیشتری از ماده نیاز خواهد بود. در این منطقه پریفرم به شکل فلنج بوده و ضخامت آن متناسب با درصد کاهش ضخامت قطعه کار خواهد بود. برای طراحی پریفرم قطعاتی به شکل نیم کره میتوان از جدولی که درصد مجاز کاهش ضخامت در هر مرحله را برای فلزات مشخص میکند بهره گرفت.

شکل ۲-۱۳ رابطه ی بین ضخامت قطعه کروی شکل با ضخامت پریفرم از روش محاسبه ضخامت محوری

۳-۲-۵ فلوفورمینگ لوله

فلوفورمینگ لوله از طریق اکسترود فلز و با روش نقطه دوار انجام میپذیرد. اساس این روش مشابه فلوفورمینگ مخروطی است. به جز این نکته که در آن رابطه سینوسی برقرار نیست. چرا که اندازه نصف زاویه راس یک استوانه صفر خواهد شد به جای رابطه سینوسی فلوفورمینگ لوله از رابطه حجم ثابت مواد در طول فرایند پیروی میکند. محدودیت اصلی در اجرای این فرایند به میزان تحمل فلز در مقابل تغییر شکل پلاستیک در یک گذر بستگی دارد. البته با انجام عملیات آنیلینگ میان مرحله ای میتوان در یک مرحله این محدودیت را تا حدی بهبود داد و یکی دیگر از محدودیتهای این روش درصد مجاز کاهش ضخامت در هر مرحله میباشد که اگر این درصد مجاز رعایت گردد صحت عملیات فلوفورمینگ بدون آسیب رساندن به قطعه کار تضمین شده است. درصد مجاز کاهش ضخامت بسته به جنس فلز قطعه کار و ضخامت پریفرم بین ۱۵ تا ۲۵ درصد در هر مرحله متغیر خواهد بود.

۳-۲-۵-۱ زمینههای کاربرد

یکی از روشهای کاهش ضخامت دیواره ی قطعاتی به شکل استوانه همراه با افزایش مقاومت و استحکام آن روش فلوفورمینگ لوله ای میباشد. این روش در شاخههای هواپیمایی و هوا فضایی یکی از پر کاربردترین فرآیندهای شکل دهی لولهها میباشد. تولید قطعاتی با اشکال ویژه از لولهها با این روش امکان پذیر است. برای مثال تولید لولههایی که یک یا چند فلنج در سطوح خارجی یا داخلی خود دارند و یا دارای خان داخلی میباشد با این روش امکان پذیر است. این روش در مقایسه اقتصادی با دیگر فرآیندها از قبیل ماشینکاری از جهت مصرف مواد اولیه و نیروی کار مقرون به صرفه تر میباشد. از فلوفورمینگ لوله میانی به جای آهنگری حلقوی نیز استفاده میشود. بین این دو فرایند ارتباط نزدیکی از جهت کاهش ضخامت دیواره وجود دارد. با این تفاوت که در آهنگری حلقوی امکان به دست آوردن طول دلخواه و مورد نظر لوله قابل کنترل وجود ندارد که این امکان در فلوفورمینگ لوله وجود دارد. عملیات فلوفورمینگ را بر روی تمام فلزات نرم و غیر شکننده میتوان انجام داد. محدودیتهای عملیاتی از قبیل جنس و ترکیب مواد و مقاومت و غیره چنان که فلوفورمینگ مخروطی ذکر شد در فلوفورمینگ لولهها نیز مشابه است. این فرآیند بر روی فلزاتی با سختی ۳۲ راکول به خوبی قابل اجرا میباشد. در اکثر فلزات عملیات فلوفورمینگ لولهها بدون گرم کردن قطعه کار انجام میپذیرد. یکی دیگر از ویژگیهای این فرآیند این است که اندازه مجاز کاهش ضخامت برای فلزات مشابه بیشتر از روشهای فلوفورمینگ مخروطی و یا نیم کرهها میباشد. مخصوصا این که عملیات فلوفورمینگ لوله از نوع معکوس باشد. اولین محدودیت ابعادی در تولید لولهها در این روش به محدودیت تجهیزات و دستگاههای در دسترس بر میگردد. در همین زمینهها محدوده قطر داخلی پریفرمهای لوله ای شکل که تحت عملیات فلوفورمینگ قرار گرفته اند در بازه ۳ تا ۷۵/۴ میلیمتر گزارش شده است. معمولا ضخامت دیواره پریفرمهای لوله ای شکل که در مورد فلوفورمینگ لوله قرار میگیرند اغلب ۴/۲۵ میلیمتر در مورد فولاد و ۸/۳۱ میلیمتر در مورد آلومینیم میباشد. در حالتهای خاص و مورد نیاز ضخامت دیواره پریفرمها تا اندازه ۳/۴۱ میلیمتر برای فولاد و ۵/۶۳ میلیمتر برای آلومینیم قابل افزایش است. محدودیتها و فاکتورهای که حداقل ابعاد ممکن در تولید لولهها را در روش فلوفورمینگ تعیین میکنند همانهایی هستند که حد اکثر ابعاد ممکن در تولید لوله را تعریف مینمودند. برای مثال: یک ماشین بزرگ فلوفورمینگ برای شکل دهی لولههای کوچک مناسب نیست. چون معمولا سرعت فلوفورمینگدل آن کافی نخواهد بود. ارتباط بین سرعت فلوفورمینگدل و اندازه قطر لوله باید چنان باشد که بتواند حداقل سرعت خطی ۱۲۰ متر بر دقیقه را تأمین نماید. برای فلوفورمینگ لولههایی با قطر کوچک (کوچکتر از ۵/۹ میلیمتر) معمولا از ماشینهایی استفاده میشود که قطعه کار و ماندرل و نگهدارنده لوله ثابت بوده و مجموعه ابزار حلقوی به دور آن میچرخد.

۳-۲-۵-۲ پریفرم

پریفرم در فلوفورمینگ لولهها اغلب به قطعه ای لوله ای شکل و یا شبیه لوله گفته میشود که قبل از عملیات فلوفورمینگ وجود دارد. یک پریفرم میتواند به شکل یک لوله متقارن و راست باشد و یا این که به منظور سهولت گیره بندی دارای لبه یا فلنج داخلی باشد. پریفرمهای مورد استفاده در فلوفورمینگ لولهها معمولا از روشهای آهنگری یا ریخته گری سانتریفیوژ یا لولههایی با درز جوشکاری شده و یا حتی لولههای بدون درز و یا لولههای اکسترود شده به دست میآید البته در مورد پریفرمهای آهنگری و ریخته گری شده قبل از انجام فلوفورمینگ نیاز به یک مرحله ماشین کاری نیز خواهد بود. برای فلوفورمینگ لولههایی با قطر داخلی مشخص محدودههای تغییر مجاز در قطر داخلی پریفرمها به قرار جدول ۲-۲ است.

جدول۲-۲- تلورانس مجاز قطر داخلی پریفرم در فلوفرمینگ لوله

محدوده قطر داخلی پریفرم (میلیمتر) تا ۷۶ ۷۵ تا ۵۱۰ ۶۳۵ تا ۱۲۷۰ بزرگتر از ۱۲۷۰ تلرانس مجاز قطر داخلی (میلیمتر) ۰۵۱/۰± ۱۵۲/.۰± ۰.۰- ، ۰.۵+ ۰/۰- ، ۷۵/۰ +

تلرانس هندسی گردی و ضخامت دیواره پریفرم هم از عواملی هستند که در تعیین تلرانسها نقش دارند. حداکثر اندازه تلرانس ضخامت دیواره پریفرم باید بین۰۷۵/۰ ± باشد و در مورد پریفرمهایی که ماشین کاری شده اند محدوده تلرانس ضخامت دیواره بین۰۲۵/۰ ± خواهد بود. بیضی گونی پریفرمها برای قطرهای کوچک ۵% و برای قطرهای بزرگ ۳۰/۰ میلیمتر پیش بینی میشود.

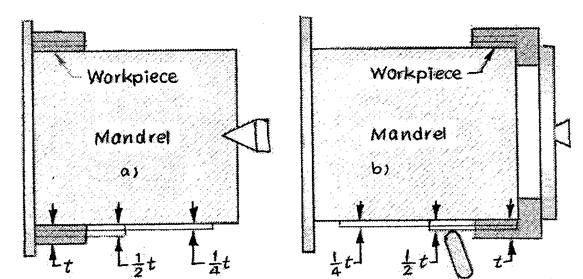

۳-۲-۵-۳ روشهای فلوفورمینگ لوله

دو نوع شناخته شده و رایج در فلوفورمینگ لولهها با نامهای مستقیم و معکوس وجود دارند. این اصطلاحات بیان گر ارتباط میان جهت جریان فلز با جهت حرکت ابزار در طول عملیات میباشند. در هر دو حالت قطعه کار از یک طرف ثابت شده و طرف دیگر قطعه کار آزاد گذاشته شده است تا بتواند بر روی ماندرل بلغزد (شکل ۲-۱۴).

شکل ۲-۱۴ جهت جریان مواد و حرکت غلتک در فلورمینگ b )، مستقیم و a ) معکوس، لوله

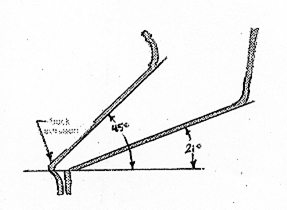

- فلوفورمینگ معکوس

در فلوفورمینگ معکوس قطعه کار در مقابل یک فیکسچر که روی کلگی دستگاه نصب شده است نگه داشته میشود و غلطک به سمت طرف ثابت شده قطعه کار پیشروی میکند. در این حالت فلز قطعه کار در جهت مخالف پیشروی غلطکها جریان پیدا میکند شکل( ۲-۱۵).

شکل ۲-۱۵ در فلوفرمینگ معکوس لوله جهت جریان مواد و حرکت غلتک عکس یکدیگر است

در روش فلوفورمینگ معکوس دو مزیت نسبت به روش مستقیم وجود دارد که عبارتند از:

الف) شکل پریفرم مورد مصرف ساده و لوله ای شکل است چون دیگر برای ثابت نگهداشتن نیازی به فلنج و لبه نیست.

ب) اگر ما بخواهیم در ضخامت دیواره قطعه کار کاهش ایجاد کنیم تنها کافی است غلطکها به اندازه ۵۰% طول نهایی قطعه کار جا به جا شوند. یعنی اینکه اگر غلطکها به اندازه a حرکت کنند قطعه کاری با طول ۲a تولید میگردد.

مزیت دوم باعث میشود که نه تنها نرخ تولید افزایش یابد بلکه بتوان قطعه کارهایی با طول بیشتر از ظرفیت دستگاه تولید نمود. برای مثال طول کار گیر ماشینی که حداکثر به اندازه ۲۷/۱ متر است میتواند قطعه کاری با طول نهایی ۵۴/۲ متر را تولید نماید. ( با نرخ کاهش ۵۰%). روش فلوفورمینگ معکوس از این بابت که توزیع نیروی اصلی در آن فشاری است یک روش فوق العاده خوب است. در نتیجه فلزاتی که نرمیو شکل پذیری نسبتاً پایینی دارند با این روش کاهش ضخامت قابل قبولی را از خود نشان میدهند. مهمترین ضعف فلوفورمینگ لوله از روش معکوس مربوط به این نکته است که قسمت سر لوله که ابتدا مورد فلوفورمینگ قرار میگیرد بیشترین فاصله را از موضع اولیه خودش طی میکند. در نتیجه آن قسمت از لوله بیشترین استعداد را در پذیرش انحراف و پیچش خواهد داشت (شکل ۲-۱۶). اگر ضخامت دیواره لوله ثابت باشد این عیب کمتر به صورت بحرانی ظهور میکند. به هر حال اگر پریفرم از نوع لوله درز دار باشد که جوشکاری شده باشد و ناحیه جوش از ضخامت اصلی لوله برجسته تر باشد شکل فوق الذکر میتواند مسئله ساز باشد. به عنوان مثال در فلوفورمینگ لوله به روش معکوس که در شکل نمایش داده شده است. اگر چه پریفرم اولیه بی عیب و نقص بوده و دقت ابعادی ماندرل براساس اندازه گیری در طول کل حدود ۳۸% مبلی متر بوده است. یک طرف لوله یک اینچ بلندتر از طرف دیگر است.

شکل ۲-۱۶ مثالی از عیب پیچش در فلوفرمینگ معکوس لوله

- فلوفورمینگ مستقیم

در فلوفورمینگ مستقیم حرکت غلطک به صورت دور شونده از سر ثابت شده قطعه کار میباشد و جهت جریان فلزی در قطعه کار با جهت غلطک هم سو و غالبا به طرف کلگی دستگاه میباشد (شکل ۲-۲۴). مزیت اصلی فلوفورمینگ مستقیم نسبت به فلوفورمینگ معکوس این است که مشکل پیچش در قطعه کار نهایی وجود نخواهد داشت. در فلوفورمینگ مستقیم نظارت و کنترل بر طول قطعه کار سهل تر و با دقت بیشتری همراه است. فلز قطعه کار پس از این که در زیر غلطک شکل یافت دیگر نیازی به جابجایی ندارد و هر انحراف یا تغییر که در قطعه کار به وجود آید همراه با بخش ضخیم تر پریفرم مدام با فشار توسط غلطکها به جلو رانده میشود. البته با این روش لازم است قسمت مازاد انتهایی قطعه کار را در جهت طول پس از پایان فلوفورمینگ برش داده و اصلاح نمود. از معایب این روش میتوان به این موارد اشاره کرد که در این روش لازم است. پریفرم دارای یک لبه یا فلنج باشد تا بتواند به خوبی بر روی ماندرل جای گرفته و توسط سنبه مرغک محکم نگه داشته شود. نرخ تولید در این روش کند تر از روش پسرو است چون غلطکها باید تمام طول قطعه کار را طی نماید.

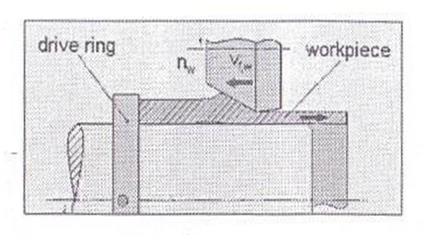

۳-۲-۵-۴ ماشینهای فلوفورمینگ لوله

اساس ماشینهای مورد استفاده در فلوفورمینگ لوله مشابه ماشینهای مورد استفاده در فلوفورمینگ مخروطی است. تنها در جزئیات ماشین تفاوتهای اندکی وجود دارد. اگر برخی از تجهیزات خاص در ماشین فلوفورمینگ مخروطی تغییر کند به راحتی به ماشین فلوفورمینگ لوله تبدیل میشود. این ماشینها از جهت ظرفیت و اندازههای کاری نیز مشابه هم هستند. ماشین فلوفورمینگ لوله به ابعاد ۹/۱ در ۵/۲ متر ماشینی است که قادر است یک لوله به قطر ۹/۱ متر و طول ۵/۲ متر را فلوفورمینگ نماید. ماشینهای فلوفورمینگ لوله موجود و در دسترس قادرند لولههایی تا قطر ۴۵۷ میلیمتر و طول ۸/۳ متر را تولید نماید. حداکثر طول لوله قابل تولید در ماشینهای فلوفورمینگ به اندازه فاصله ای بستگی دارد که غلطکها و یا حاملهای ابزار و غلطکها قابلیت جابجا شدن دارند. اگر از روش فلوفورمینگ معکوس استفاده شود طول لوله قابل تولید بیشتر از این اندازه خواهد بود. در فلوفورمینگ لوله به روش معکوس حداکثر طول لوله قابل تولید با دو محدودیت روبرو خواهد شد.

الف) حداکثر اندازه درصد کاهش ضخامت مجاز برای فلز قطعه کار (کاهش ضخامت ۵۰% میتواند حاصل دو بار قدکشی لوله باشد). ظرفیت ماشین در اعمال فشار و خواص ذاتی فلز قطعه کار پارامترهایی هستند که اندازه کاهش ضخامت را تعیین میکند.

ب) برای برداشتن و بیرون کشیدن لوله از روی ماندرل باید یک لقی و آزادی مناسب در نظر گرفته شود. برای مثال ماشینی که ظرفیت تولید لوله ای به طول ۲۷/۱ متر را دارد مجموعه تیل استوک (مرغک) آن دستگاه طوری است که امکان جابجایی و بیرون آوردن قطعه ای به طول ۲۷/۱ متر را دارد. در بسیاری از ماشینهای فلوفورمینگ مجموعه تیل استوک چنان ساخته میشود که بتوان از مزیت تولید قطعات با روش فلوفورمینگ معکوس سود جسته و بتوان لولههایی که بلندتر از ظرفیت اسمیماشین تولید میشوند را از ماندرل بیرون کشید. اصطلاح ظرفیت براساس نیرو آن چنانچه در ماشینهای فلوفورمینگ مخروطی عنوان شد در فلوفورمینگ لولهها کاربرد ندارد. به عنوان مثال ماشینی که بتواند یک مخروط با ضخامت ورق اولیه ۲۵ میلیمتر را به میزان ۵۰% در یک مرحله فلوفورمینگ کاهش ضخامت داده نمیتواند یک لوله با ضخامت اولیه دیواره ۲۵ میلیمتر را در یک مرحله فلوفورمینگ کاهش ضخامت دهد و تولید نماید. یعنی در بیشتر فرآیندهای فلوفورمینگ لوله کاهش ضخامت در هر مرحله از آنچه در فلوفورمینگ مخروطی اتفاق میافتد کمتر است.

اساس فرایند فلوفورمینگ مخروطی از نوع عملیات برشی است اما آنچه در فلوفورمینگ لولهها اتفاق میافتد به عملیات اکسترود بسیار شبیه تر است نتیجه این که در فلوفورمینگ لوله نسبت به مخروط برای یک کاهش ضخامت مشابه به نیروی فشاری بیشتری نیاز خواهد بود. برای تحقق این موضوع بر روی بلنک اولیه قبل از فلوفورمینگ مخروطی و بر روی پریفرم لوله قبل از فلوفورمینگ لوله شبکههای مربع شکلی حک شده و سپس آنها را مورد عملیات فلوفورمینگ قرار میدهند. در آخر کار مشاهده میشود که مربعات اولیه در مخروط به متوازی الاضلاع تبدیل میشوند. این موضوع نشان میدهد که مواد در جهت صفحات برشی جابجا شده اند یعنی نیروی وارد بر قطعه کار از نوع برشی میباشد. همچنین مربعات اولیه در لوله هم جهت با محور لوله کشیده شده و به مستطیل تبدیل میشوند که این نتیجه اعمال نیروی فشاری در جهت شعاعی به قطعه کار میباشد. در مواقعی که نسبت طول به قطر قطعه کار یا ماندرل زیاد باشد در بیشتر ماشینهای فلوفورمینگ لوله به جای استفاده از یک غلطک از دو مجموعه غلطک متقابل استفاده میشود با این روش اثرات خیز ماندرل ناشی از نیروهای وارده از سوی غلطکها خنثی میشود. از آنجا که اثر خیز در ماندرل باعث انحراف قطعه کار و ماندرل از محور اصلی ماشین میشود. برای غلبه حتمیبر این مشکل ماشینها را به مجموعه غلطک سه تایی مجهز میکنند. امتداد محورهای اعمال نیروی این غلطکها هم مرکز بوده و با یکدیگر زاویه ۱۲۰ درجه میسازند و همواره دو غلطک نقش پایدار کننده و تکیه گاه را ایفا میکنند. امروزه اکثر ماشینهای فلوفورمینگ لوله برای نظارت بر عملیات فلوفورمینگ به سیستمهای کنترل عددی مجهز شده اند. در فلوفورمینگ استوپهای مکانیکی برای محدود کردن حرکت مجموعه کشوییهای متقاطع به کار میروند. بدین صورت قطر قطعه کار قابل کنترل میشود. در ماشینهای با کنترل عددی به جای استوپهای مکانیکی از مزیت انعطاف پذیری کنترل رایانه ای استفاده میشود. با این روش به راحتی میتوان جبران خیز و جلوگیری از مخروطی شدن لوله را امکان پذیر کرد. یک نمونه از این ماشینها در شکل ۲-۱۷ نشان داده شده است.

شکل ۲-۱۷ ماشین فلورمینگ مجهز به ابزارهای کنترل عددی

بالاخره جدیدترین ابزاری که برای کنترل و جبران خیزها در ماشینهای فلوفورمینگ استفاده شده است آشکار کنندههای لیزری هستند که به صورت خودکار عملیات اندازه گیری و جبران انحرافات را بر عهده دارند دقت این سیستمهای کنترلی برای لوله ای با طول ۵۴/۲ متر و ضخامت دیواره به اندازه اسمی۵۴/۲ میلیمتر حدود ۳۸% میلیمتر در ضخامت دیواره میباشد.

۳-۲-۵-۵ ابزارهای فلوفورمینگ لوله

ابزارهای مورد استفاده در فلوفورمینگ عبارتند از:

- ماندرل

- غلطک (معمولا دو عدد)

- حلقه کششی (جهت بیرون کشیدن قطعه کار از ماندرل)

- حلقه رانش (که میتواند به عنوان حلقه کشنده نیز به کار رود)

- سیستم کنترلی (از قبیل سیستم رایانه ای، کنترل عددی و یا سیستم تعقیب کننده مکانیکی)

- ماندرلها

در شکل ۲-۱۸ نوعی ماندرل به نمایش در آمده است. بسیاری از ماندرلها را به صورت تو پر میسازند. اگر چه این کار زیاده روی در استفاده از مواد بوده و وزن ماندرل سنگین خواهد شد. البته در عمل گاهی ماندرلهایی را که به روش ریخته گری ساخته میشوند را با ماهیچه گذاری تو خالی میکنند. و یا اگر ماندرل به روش آهنگری ساخته شده باشد داخل آن را با ماشین کاری خالی میکنند. موردی هم پیش میآید که لازم میشود ماندرل را به صورت چند تکه و از اجزای مختلف ساخته و سپس به هم متصل نمایند.

شکل ۲-۱۸ یک نمونه از ماندرلهایی که در فلوفورمینگ لوله کاربرد دارد.

یکی از مهمترین مشکلاتی که در ماندرلها بروز میکنند مسئله فرسایش است. علت این امر بارهای شدیدی است که ماندرلها باید تحمل کنند. کاهش ضخامت دیواره قطعه کار و افزایش استحکام فلز مواد اولیه عواملی هستند که میزان فرسایش ماندرل را افزایش میدهند. تنها راه حد اقل کردن میزان فرسایش یا خرابی ماندرل این است که مقاومت به سایش ماندرل را تا حد امکان افزایش داد. آلیاژهای چدنی که معمولاً تا ۵۸ راکول سی سخت میشوند از موادی هستند که در ساخت ماندرلها کاربرد دارند. ماندرلهایی که این نوع جنس ساخته میشوند در تولید تعداد محدود و متوسط قطعاتی که جداره دیواره آنها نازک نیست نتایج قابل قبولی از خود ارائه میدهند. باید دانست وقتی این نوع ماندرلها تحت شرایط کاری شدید و سخت قرار میگیرند به دلیل خرد شدن سطح و چاله دار شدن ماندرل قطعه کار حاصل از فلوفورمینگ معیوب خواهد شد. ماندرلهای فولادی از قبیل ۴۱۵۰ و ۵۲۱۰ که تا حد ۶۰ راکول سی سخت میشوند برای اغلب کاربردهای فلوفورمینگ مخصوصاً وقتی نیروهای وارده به ماندرل خیلی زیاد باشد نتایج موفقیت آمیزی از خود ارائه میدهد. در برخی شرایط مجبور خواهیم شد از مقاومت سایشی برای به دست آوردن سختی بیشتر صرف نظر کنیم در چنین شرایطی از فولادهای گرم کار از قبیل اچ ۱۲ سخت شده تا ۲۵ الی ۵۵ راکول سی استفاده نماییم. فولادهای ابزاری سخت شده تا حدود ۶۰ الی ۶۲ راکول سی شرایط خوبی را برای یک ماندرل فراهم میکنند خصوصا این که شرایط کاری شدید و سخت بوده و حجم تولید زیاد باشد.

خلاصه این که بهترین و سازگار ترین جنس ماندرل بر اساس شرایط کاری تعیین میگردد میتوان با صرف نظر از بقیه پارامترها گفت: اگر ۱۰ تا ۲۰ قطعه با یک ماندرل تولید شود و پس از آن در صافی سطح ماندرل تغییری ایجاد نشود و در دیواره داخلی قطعه کار خش مشاهده نگردد آنگاه جنس ماندرل با شرایط کاری تطابق داشته است.

- غلطکها

در فلوفورمینگ لوله غلطکها در شرایط شدید و سخت کاری قرار دارند. در شکل ۲-۱۹ غلطکهای فلوفورمینگ نمایش داده شده است. صافی سطح غلطکها ۲۵/۰ میکرومتر یا بهتر از آن باید باشد. عموما جنس اغلب این غلطکها از فولادهای ابزاری که حدود ۶۰راکول سی سخت شده است.

شکل ۲-۱۹ جزئیات ابعادی نوعی غلتک در فلوفورمینگ

فولاد ابزاری با سختی ۶۲ راکول سی نتایج خوبی به عنوان غلطک فلوفورمینگ لوله از هود نشان داده است. اگر فولاد را با انجام عملیات حرارتی حدود ۶۴ تا ۶۵ راکول سی سخت کرده و سپس تمپر چهار مرحله ای شود در برابر سایش از خود مقاومت نشان خواهد داد. غلطکهایی که با این شرایط ساخته میشوند میتوانند به مدت ۴۰۰۰ الی ۵۰۰۰ ساعت کار فلوفورمینگ داغ لولههایی از جنس فولاد ۱۰۲۰ تا ۱۰۲۵ را به خوبی انجام دهند.

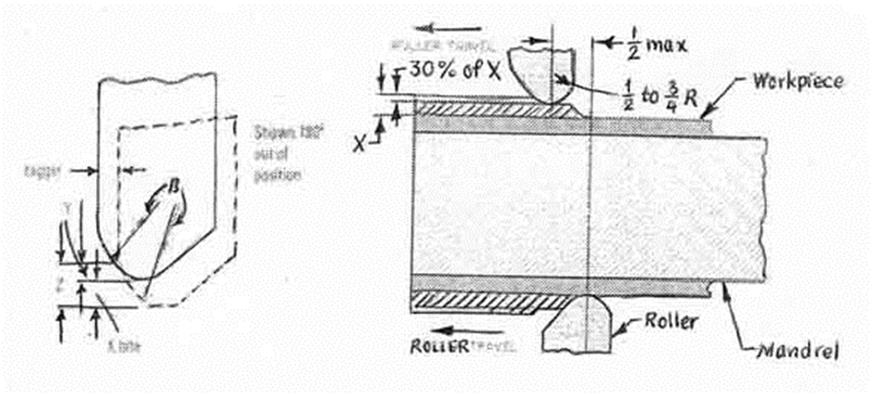

در فلوفورمینگ مستقیم از غلطکهای مرحله بندی شده برای شکل دهی قطعات نظیر پوسته مخازن تحت فشار به خوبی استفاده میشود. در شکل ۲-۲۰ این نوع غلطکها نشان داده شده اند. در عمل فرآیند کار این گونه است که غلطک پیشتاز (راهنما) به اندازه ۳۰% کل تغییر ضخامت قطعه را گاز میگیرد و ۷۰% مابقی را غلطک دوم گاز میگیرد. تنها عیب این روش این است که به نیرو و توان بیشتری برای کار نیاز میباشد. چون در هر بار فلز بیشتری جا به جا میشود.

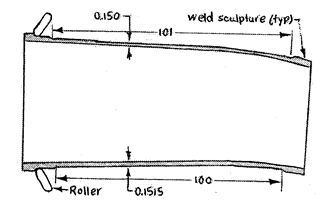

شکل ۲-۲۰ در این جا نشان داده شده که چگونه غلتکهای مرحله بندی شده برای فلوفورمینگ مستقیم لوله هر کدام بخشی از لوله را گاز می گیرند- اندازه ای که غلتک پیش آهنگ گاز می گیرد Y و اندازه ی کل کاهش ضخامت برابر X در شکل سمت راست و Z در شکل سمت چپ می باشد.

- ابزار کمکی

ابزارهای کمکی فلوفورمینگ لولهها عبارتند از حلقههای کشنده و حلقههای رانش که معمولا از فولاد کم کربن مثل ۱۰۲۰ ساخته میشوند.

۳-۲-۵-۶ محدودیتهای ضخامت در دیواره لوله

عواملی که ضخامت دیواره پریفرم لوله را در فرایند فلوفورمینگ لوله محدود میکند عبارتند از :

الف) خصوصیات ذاتی فلز در زمینه شکل پذیری

ب) قدرت و توان قابل دسترس ماشین آلات

با توجه به خصوصیاتی که به جنس فلز قطعه کار بر میگردد کاهش ضخامت در اولین مرحله (پاس) فلوفورمینگ لوله برای اغلب فلزات حداقل حدود ۱۵% یا بیشتر از آن است. کاهش ضخامت همیشه به صورت درصدی از ضخامت دیواره بیان میشود و توان مصرفی برای کاهش ضخامت با افزایش ضخامت رابطه مستقیم دارد. آلیاژهایی که به عنوان مواد اولیه قطعه کارهای در فلوفورمینگ لوله با موفقیت به کار برده میشوند و در اولین مرحله عملیات میتوانند حداقل ۱۵% کاهش ضخامت در دیواره از خود نشان دهند عبارتند از: فولادهای کم کربن و یا کربن متوسط ، فولادهای آلیاژی با استحکام بالا و تمامیفولادهای ضد زنگ کم کربن.

ماشینهای بزرگ در دسترس فلوفورمینگ لوله توان کار بر روی پریفرمهایی با ضخامت دیواره حد اکثر ۶/۲۸ میلیمتر از جنس فولاد را دارند. البته در شرایط خاص میتوان ضخامت بیشتر را هم فلوفورمینگ کرد. برای نمونه قطعه کاری به قطر ۳ متر و از آْلیاژی با ترکیب آهن و نیکل و کرم با استحکام بالا که ضخامت دیواره پریفرم آن به اندازه ۳/۴۱ میلیمتر میباشد توسط همین ماشینها قابل تولید میباشد. با توجه به این که بین قطر بلنک و ضخامت اولیه آن رابطه مستقیمیوجود دارد تا آنجا که توان ماشینها اجازه میدهد میتوان با افزایش قطر پریفرم ضخامتهای بیشتری را فلوفورمینگ کرد. در مورد فلزات نرم تر از قبیل آلیاژهای آلومینیم درصد مجاز کاهش ضخامت دیواره در پریفرم بیشتر بوده و در هر مرحله میتوان چیزی حدود ۳۰% یا بیشتر کاهش ضخامت ایجاد نمود. البته این اندازه محدود میشود چون احتمال دارد نا صافیها و اعوجاج ناشی از اثر گوشههای غلطک روی قطعه کار مشکل ایجاد کند. به عنوان مثال در فلوفورمینگ آلومینیمهای ۲۰۱۴ و ۲۰۲۴ اگر ماشینهای بزرگ هم در دسترس باشند هر چند که با توجه به استحکام فلز میتوان درصد کاهش ضخامت بزرگی را از آنها انتظار داشت اما ضخامت دیواره پریفرمها حدود ۶/۲۸ میلیمتر در نظر گرفته میشود. در فلوفورمینگ فلزات فوق العاده نرمیهمچون آلومینیم ۳یا۳% کاهش ضخامت در هر پاس افزایش مییابد. ضخامت دیواره پریفرم این دست از فلزات با سختیهای مشابه حد اکثر ۷/۱۲ میلیمتر است. در غیر اینصورت اگر ضخامت دیواره پریفرم بیشتر از اندازه گفته شده باشد. پس از اتمام عملیات فلوفورمینگ برای به دست آوردن صافی سطح مناسب در قطعه کار نیاز خواهد بود که عملیات تکمیلی ماشین کاری انجام میپذیرد.

- حداقل ضخامت دیواره

تا کنون حداقل ضخامت دیواره پریفرم که میتواند برای فلوفورمینگ قابل قبول باشد به روشنی گزارش نشده است. هر چند که فلوفورمینگ به روی پریفرمهای کوچک که ضخامت دیواره آنها ۱ میلیمتر بوده است انجام پذیرفته اما به ندرت عملیات فلوفورمینگ برای ضخامتهای فوق العاده کم استفاده میشود.

- صحت و دقت ابعادی

ضخامت پریفرم تأثیر محسوسی بر روی دقت نهایی قطعه کار پس از عملیات فلوفورمینگ ندارد. حد اکثر کاهش ضخامت کل از پریفرم تا قطعه کار نهایی با رعایت انجام عملیات حرارتی آنیلینگ میان مرحله ای از ۸۰% تجاوز نمیکند.

۳-۲-۵-۷ اثر پارامترهای ماشین بر فلوفورمینگ لوله

دو متغیر اصلی ماشین که در دقت قطعه کار نهایی تأثیر دارند عبارتند از :

- اندازه پیشروی به ازای هر دور چرخش قطعه کار

- خیز ماشین

- اندازه پیشروی به ازای هر دور چرخش قطعه کار

پیشروی در هر دور مرحله نمونه سازی فلوفورمینگ لوله مشخص میشود. چون اندازه پرداخت سطح کار و ضخامت دیواره و قطر قطعه کار با اندازه پیشروی در هر دور ارتباط دارد. اگر پیشروی در هر دور افزایش یابد در نتیجه ضخامت دیواره قطعه کار بیشتر از اندازههایی خواهد شد که انتظار میرفت و همچنین قطر داخلی قطعه کار کوچکتر از اندازه مورد انتظار خواهد شد و علاوه بر این زبری سطح نهایی افزایش مییابد. چون پیشروی در هر دور به عواملی چون شعاع غلطک و اندازه گازگرفتن قطعه کار توسط غلطک بستگی دارد.

اثرات ناشی از تغییرات پیشروی در هر دور بر روی قطعه کار میتواند با تغییرات ابعادی در غلطک خنثی و اصلاح شود. به عنوان مثال: کمیافزایش در شعاع غلطک باعث خواهد شد تا دیواره قطعه کار ضخیم تر و قطر داخلی بزرگتر و پرداخت سطح بهتر شود. افزایش شعاع غلطک موجب افزایش سطح تماس غلطک و قطعه کار شده که اثر این حالت مشابه کاهش پیشروی در هر دور میباشد. به طور همزمان افزایش پیشروی از ۷۶% به ۲۷/۱ میلیمتر بر دور و افزایش شعاع غلطک از ۳۵/۶ به ۷/۱۲ میلیمتر میتواند یک افزایش جزیی در ضخامت دیواره ایجاد کند بدون این که تاثیری در قطر داخلی و پرداخت سطح قطعه کار بگذارد. برای حفظ یک نواختی ضخامت دیواره قطعه کار و به منظور جبران افزایش خیز غلطکها ناشی از افزایش پیشروی در هر دور و یا ناشی از افزایش سطح تماس غلطک و قطعه کار (در شعاع بزرگ) ضروری است تا فاصله بین غلطک و ماندرل کاهش یابد. بازه پیشرویهایی که در عمل در فرایند فلوفورمینگ لوله به کار میرود در محدوده وسیع ۳۸ تا ۳۸۰ میلیمتر بر دقیقه هستند. و هرگاه در فلوفورمینگ لوله به اصطلاح چند میلیمتر در هر دور اشاره شود منظور پیشروی به میزان تقریبی ۰۷۶/۰ تا ۲/۰ میلیمتر در دور است. البته در اغلب فرآیندهای فلوفورمینگ از نرخهای پیشروی پایینی استفاده میشود. چون نرخهای پیشروی بالا باعث به وجود آمدن ناصافی در سطح قطعه کار میشوند. پیشروی پارامتری است که با تنظیم آن میتوان به ابعاد خاص و دقیق دست یافت.

- خیز ماشین

به صورت تجربی خیز ماشین در شرایط تنظیمیمختلف قابل اندازه گیری میباشد. اما در حالت خیلی بهتر خیز را برای اجزای مختلف ماشین اندازه گیری و ثبت میکنند. برای مثال اندازه خیز متوسط برای اسلایدرهایی با ابعاد ۲۷/۱ × ۰۷/۱میلیمتر حدودا ۶۴/۰ میلیمتر برآورده شده است. عواملی همچون شکل غلطک نحوه تنظیم غلطک و پیشروی در هر دور خیزی در محدوده ۲۵% تا

۲۷/۱ میلیمتر به وجود میآید.

غلطکهای مرحله ای در شکل ۲-۲۱ اثر زیادی بر میزان خیز ماشینها دارند. دیگر عواملی هم که در میزان خیز ماشین تاثیر دارند عبارتند از مدل و نحوه ساخت ماشین، شرایط مکانیکی اسلایدرها، سیستمهای هم زمانی غلطکها هیدرولیک ماشین و جعبه دندهها و غیره. نتیجه تغییر این متغیرها و عوامل عدم یکنواختی در ضخامت دیواره لوله خواهد بود. یکی از روشهای جبران خیز ماشین به منظور تحت کنترل قرار گرفتن قطر قطعه کار تنظیم میزان پیشروی در هر دور میباشد. بیشترین مشکلی که در نمونه سازی و یا تولید محدود در فرایند فلوفورمینگ به وجود میآید مربوط به متغیرهای ماشین میباشد. اما همین که تنظیمهای لازم در ماشین انجام شد نوبت به تنظیمهای مربوط به شکل غلطک و سایش غلطک و نرخ پیشروی میشود. اگر این تنظیمها کامل شود دیگر متغیرهای ماشینی تأثیر محسوسی در دقت ابعادی قطعه کار نخواهند داشت.

شکل ۲-۲۱ نمونه ای از لولههای تولید شده به روش فلوفرمینگ و تجهیزات مربوط به آن

۳-۲-۵-۸ پرداخت سطح قطعات حاصل از فلوفورمینگ

عوامل مؤثر بر پرداخت سطح در فرایند فلوفورمینگ عبارتند از:

- شعاعهای غلطک

- پیشروی در هر دور

- جنس و مواد اولیه

- روان کاری

- شعاعهای غلطک

غلطکهای استانداردی وجود دارند که آنها را میتوان با انجام برخی اصلاحات برای به دست آوردن قطعات با صافی سطح محدود حدود ۱ الی ۲ میکرومتر استفاده نموده با توجه به جنس فلز و کاهش ضخامت در هر گذر (پاس) میتوان پرداخت سطح بهینه ای با اصلاح زاویه خلاصی و زاویه جلو بر و پهنای غلطک به دست آورد. وقتی که پرداخت سطح در اولویت دوم باشد بدون دست کاری در غلطکهای استاندار میتوان از آنها استفاده نمود.

مزیت این غلطکها در زاویه تماس کم آنها نهفته است. بنابراین حد اقل توان و انرژی را برای عملیات فلوفورمینگ نیاز دارند. عیب این نوع غلطکها این است که برای هر شکلی میزان گاز گرفتگی مواد یکسان است. در نتیجه اثرات ناشی از غلطکها روی سطح قطعه کار در هر پاس تغییر کرده و پرداخت و کیفیت سطح بالایی ارائه نمیدهند. برای رفع این عیب ضروری است برای هر گذر از غلطک مناسب و اصلاح شده ای استفاده نمود. در فلوفورمینگ لولهها صافی سطح بهینه وقتی به دست میآید که از غلطکهای مرحله بندی شده با شعاعهای بزرگ و افست مناسب استفاده شود.

شکل ۲-۲۲ تحت این شرایط حصول به صافی سطح ۱ تا ۵/۰ میکرومتر آسان خواهد بود. استفاده از غلطکهایی با شعاع بزرگ به جای غلطکهای استاندارد موجود میشود از انحرافات زیاد در کاهش ضخامت حاصل از هر پاس جلوگیری به عمل آید و پرداخت سطحی بهتر ارائه گردد. هر چند این موضوع سبب میشود که توان بیشتری از ماشین صرف گرد.

شکل ۲-۲۲ استفاده از غلتکهای سه مرحله ای با زوایای استقرار ۱۲۰ درجه میزان خیز تجهیزات را کاهش می دهد.

- پیشروی در هر دور

میزان پیشروی در هر دور بر اندازه پرداخت سطح در عملیات فلوفورمینگ لوله تأثیر گذار است. با فرض ثابت بودن دیگر شرایط و عوامل مؤثر در پرداخت سطح اگر نرخ پیشروی افزایش یابد در این صورت سطح قطعه کار زبر تر خواهد شد. معمولا دقت ابعادی از پرداخت و کیفیت سطح ار اهمیت بیشتری برخوردار است و ضروری است نخست به تنظیم پیشروی برای به دست آوردن دقت ابعادی توجه نمود.

- متغیرهای وابسته به جنس قطعه کار

جنس و ترکیبات قطعه کار بر پرداخت سطح حاصل از عملیات فلوفورمینگ لوله تأثیر گذار است. چون برخی از مواد فلزی تحت عملیات فلوفورمینگ برای پاره شدن و یا دندانه دار شدن بی نهایت مستعد هستند. برای مثال آلیاژ آلومینیم ۶۰۶۱ را در هر بار فلوفورمینگ به مقدار کمیمیتوان کاهش ضخامت داد چون برای دندانه ای شدن مستعد است. البته اگر بخواهیم در هر پاس چیزی حدود ۲۵% الی ۳۰% کاهش ضخامت در این فلز ایجاد کنیم و پرداخت سطح خوبی هم به دست آوریم مجبور خواهیم بود که بر روی عملیات حرارتی انحلال انجام دهیم. هرگاه بخواهیم در عملیات فلوفورمینگ سنگین (مثلا ۳۰% در یک پاس) همزمان به پرداخت سطحی بهینه نیز دست پیدا کنیم برای این هدف یک تکنیک وجود دارد که در مورد پریفرمهای ریخته گری از جنس فولاد ضد زنگ و فولادهای مارایجینگ به خوبی جواب میدهد. در این تکنیک وقتی پرداخت سطح حاصل از فلوفورمینگ مورد قبول نباشد بدون در نظر گرفتن دیگر شرایط قبل از شروع عملیات فلوفورمینگ مرحله بعدی بر روی قطعه کار یک رو تراش مختصر انجام میدهیم تا پارگیها و دندانهها حذف شوند.

- روان کاری

اثر روان ساز بر پرداخت سطح نهایی در عملیات فلوفورمینگ لوله از بقیه عوامل کم رنگ تر است. اگر چه رعایت و توجه به روان ساز مناسب برای به دست آوردن پرداخت سطح بهینه توصیه شده است. معمولا بیشترین و مهمترین اثری که از روان ساز در این عملیات انتظار میرود سهولت درآوردن قطعه کار از روی ماندرل است. برای این منظور یک لایه نازک از روان ساز کافی خواهد بود. باید دانست نقاط خشک و عاری از روان ساز باعث ضعف کار شده و در طی فرایند شکل دهی باعث شکست میشوند. در چنین شرایطی در دیواره داخلی قطعه کار خراشی ایجاد شده و در نهایت موجب خرابی زود رس ماندرل خواهد شد.

۳-۲-۵-۹ سرعت

فنونی که برای کنترل سرعت در فرایند فلوفورمینگ لوله به کار میروند نسبت به فرایند فلوفورمینگ مخروطی از پیچیدگی کمتری برخوردار است. چون در طول فرایند فلوفورمینگ لوله با تغییرات مداوم قطر قطعه کار رو به رو نخواهیم بود. اگر سرعت مورد استفاده در فلوفورمینگ لوله به میزان قابل توجهی بیش از سرعت مورد نیاز برای عملیات برش کاری فلز باشد آنگاه میتوان به نتایج خوبی دست یافت.

بازه سرعتهای مورد استفاده در فلوفورمینگ لوله گسترده بوده و تابع ظرفیت ماشین میباشد. هر چند که سرعتهای بالا ارجحیت دارند حداقل سرعتی که میتوان به ازای آن در هر نوع فلوفورمینگ لوله به نتیجه قابل قبولی دست یافت سرعت ۱۲۰ متر بر دقیقه میباشد. به دلیل محدودیت در سرعت فلوفورمینگیدل ماشینها میتوان گفت: پارامتری که در یک ماشین حداقل قطر قطعه کار قابل فلوفورمینگ را تعیین میکند امکان دست یافتن به سرعت حداقل ۱۲۰ متر در دقیقه است.

بر اساس اندازههای متعارف قطعاتی که تحت عملیات فلوفورمینگ لوله قرار میگیرند سرعتهای فلوفورمینگیدل ماشینها طوری سازگار شده اند که بتوانند محدوده سرعت ۱۸۰ تا ۳۶۰ متر بر دقیقه را تامین نمایند. در فلوفورمینگ لولهها تا زمانی که عملیات خنکاری کافی باشد و روان ساز بتواند به میزان کافی محلهای تماس غلطک و قطعه کار را خنک نماید محدودیتی در حد اکثر سرعت نخواهیم داشت. همچنین باید اضافه کرد بین جنس فلز و سرعت فلوفورمینگ ارتباط چندانی وجود ندارد.

۳-۲-۵-۱۰ قابلیت فلوفورمینگ پذیری (قابلیت پذیرش فلوفورمینگ لوله)

فلوفورمینگ پذیری یک فلز را اینگونه تعریف میکنند: حداکثر تحمل کاهش ضخامت در یک مرحله عملیات فلوفورمینگ بدون بروز پارگی و آسیب در فلز. روش آزمونی که برای اندازه گیری میزان فلوفورمینگ پذیری فلزات استفاده میشود در شکل ۲-۲۳ به نمایش در آمده است.

روش فلوفورمینگ از نوع مستقیم بوده و زاویه امتداد مسیر حرکت و نفوذ غلطک در قطعه کار ۲ الی ۴ درجه است. ضخامت لوله به تدریج از T0 تا Tf کاهش مییابد تا آنجایی که لوله دچار آسیب دیدگی و پارگی شود.

شکل ۲-۲۳ نحوه ی تنظیم تست قابلیت فلوفورمینگ پذیری لوله

در این آزمون انواع مقاطع و حالاتی که قطعه کار دچار پارگی میشود در شکل ۲-۲۴ نشان داده شده است. نوع بروز آسیب و خرابی در آلیاژهای آلومینیوم ۲۰۲۴ () از نوع شکننده و ترد میباشد و آلیاژهای آلومینیم ۲۰۲۴ (

) و مس آنیل شده و فولاد کم کربن همگی به صورت نرم و کشسان دچار پارگی میشوند. بین فلوفورمینگ لوله و حداکثر کاهش ضخامت فلز ارتباط قابل توجهی وجود دارد. در فلوفورمینگ برشی میتوان حداکثر کاهش ضخامت دیواره را از روی کاهش سطح مقطع در آزمایش کششی ساده تخمین زد. از تأثیر پارامترهای پیشروی شعاع گوشه غلطک و زاویه غلطک بر حداکثر کاهش ضخامت پیشروی اثر معکوس دارد و بقیه متغیرها تأثیر قابل توجه ندارند.

شکل ۲-۲۴ چهار نوع شکست رایج در تست قابلیت فلوفورمینگ پذیری لوله برای فلزات مختلف

۳ معرفی کاربردها و محصولات فرآیند فلوفورمینگ

تنوع محصولات فلزی قابل تولید به روشهای فلوفورمینگ بسیار زیاد بوده به نحوی که در طیف وسیعی در صنایع مختلف به کار میروند. وجه مشترک تمامیاین محصولات دارا بودن محور تقارن ، مقطع دوار، تو خالی و بدون درز بودن آنها میباشد. در صفحه بعد به برخی از این محصولات اشاره میشود .

- لوازم خانگی

ظروف آشپزخانه (شکل ۳-۱) شامل ماهی تابهها، بشقابها، قابلمهها، دیگها، درپوش ظروف غذا، لیوانها، پارچها و غیره، ظروف تزئینی مانند جامها ، گلدانها، یراقها، تختها و غیره.

شکل ۳-۱ انواع ظروف آشپزخانه

- آلات موسیقی

انواع شیپوری، سازهای بادی و سنج و غیره (شکل ۳-۲).

شکل ۳-۲ انواع محصولات این فرآیند

- قطعات صنعتی

انواع کپسولهای گاز مایع، عدسیهای مخازن و رزوناتورها و جبرا کنندهها، دیشهای آنتن ماهواره (شکل ۳-۳).

شکل ۳-۳ انواع قطعات صنعتی

- صنایع هواپیمایی

ساخت برخی قطعات هواپیمایی از قبیل ورودی هوای توربوجت به روش فلوفورمینگ انجام میشود (شکل ۳-۴).

شکل ۳-۴ ورودی هوای توربوجت

- صنایع خودرویی

انواع پولیها و رینگ و تایرها و هوزینگ کلاچ.

- فرآیندهای مونتاژی

مونتاژ و اتصال قطعات با یکدیگر به کمک سجاف از قبیل کفیهای بشکه صنایع نظامی: محفظههای احتراق موتور انواع موشکها، شکل دهندههای موج انفجار انواع سرجنگیهای خرج گود، کلاهک آیرودینامیکی برخی راکتها، بدنه ی نازلها بلست تیوبها و غیره (شکل ۳-۵).

شکل ۳-۵ انواع قطعات نظامی

http://design-wildfire.blogfa.com/post-6458.aspx

دوست عزیز، به سایت علمی نخبگان جوان خوش آمدید

مشاهده این پیام به این معنی است که شما در سایت عضو نیستید، لطفا در صورت تمایل جهت عضویت در سایت علمی نخبگان جوان اینجا کلیک کنید.

توجه داشته باشید، در صورتی که عضو سایت نباشید نمی توانید از تمامی امکانات و خدمات سایت استفاده کنید.

پاسخ با نقل قول

پاسخ با نقل قول

علاقه مندی ها (Bookmarks)