لوله ها به علت کاربرد وسیعی که دارند از مواد مختلفی مانند انواع فولادها. مس. آلومینیم و آلیاژهای دیگر وبا ابعاد گوناگون (از چند صدم میلی متر تا چند متر قطر خارجی و چند صدم میلی متر تا چندین سانتی متر ضخامت) تولید میشوند. روشهای مختلفی برای تولید لوله ها به کار می رود. لوله ها عمدتا یا با استفاده از تسمه ها و ورق های نورد شده و جوش دادن لبه آنها به یکدیگر (لوله های درز دار)و یا از شمشهای ریخته گری شده از طریق روشهای مختلفی (بی درز) تولید می شوند.

عموما لوله های بزرگ با قطر ۲۰۰ میلی متر به بالا و ضخامت حدود ۴ تا ۱۴ میلیمتر با استفاده از تسمه و ورق وجوش دادن لبه آنها به یکدیگر به شکل درز جوش طولی در امتداد محور ویا درز جوش مارپیچی (لوله های با قطر بزرگتر از ۱۰۰۰ میلی متر) تولید میشوند .فرایند جوشکاری میتواند از طریق مقاومتی با فرکانس بالا . القایی لیزری و پلاسمایی باشد .لوله هایی که از این طریق تولید می شوند همگی به نام لوله های درز دار معروف اند. اولین گام برای تولی د لوله های بی درز تهیه شمش یا لقمه اولیه است. برای این منظور ابتدا شمشهای حاصل از ریخته گری یا نورد سوراخ شده وسپس از طریق یکی از روشهای شناخته شده تغییر شکل به لوله تبدیل میشود.

سوراخ کاری با سنبه کاری شمشها:سوراخ کاری شمشها یا لقمه های اولیه مورد نیاز می تواند از طریق پرسکاری گرم ویا نورد یا غلتکهای مایل منس من یا روشهای دیگر انجام گیرد.روش سوراخ کاری با استفاده از غلتکهای مایل منس من هنوز نیز مهمترین روش برای تولید شمش یا لقمه اولیه نورد مایل از شمش ریخته گری یا نورد شده تو پر است.به این ترتیب دو غلتک که محورهایشان حدود ۵ تا ۱۲ درجه نسبت به هم به طور مایل قرار گرفته اند هر دو در یک جهتبه چرخش در می آیند و لقمه گرد را در امتداد محور و نیمساز زاویه انحراف به داخل غلتکها می آورند این لقمه توسط غلتکها گرفته شده به چرخش در آمده و با یک حرکت پیچی شکل در حالی که در جهت شعاع فشرده می شود به سمت داخل دهانه دو غلتک حرکت می کند. لقمه در حال نورد توسط غلتکهای کمکی یا هادی های دیگر در منطقه تغییر شکل نگهداشته می شود غلتک های به کار برده شده در این روش همچنان که شکل نشان می دهد مخروطی یا دو مخروطی شکل کالیبره شده اند منطقه تغییر شکل به یک مخروط برای سوراخکاری و مخروطی دیگر برای گشاد کردن لقمه تقسیم میشود. در مخروط سوراخکاری در داخل شمش تنشهای کششی وفشاری شعاعی به وجود می آید ولقمه با چرخش جهت خود را به صورت متناوبی تغییر می دهد به این صورت که لقمه در حال چرخش در اثر افزایش فشار شعاعی به صورت بیضی شکل تغییر شکل می دهد به طوری که در جهت قطر بزرگ بیضی تحت تاثیر تنشهای کششی قرار میگیرد در نتیجه این چرخش لقمه می تواند بر روی سمبه کشیده شود در عمل سمبه تا حدی می تواند به پیش رود که به تنهایی به سوراخ شکل دهد و موجب ایجاد ترک در داخل لقمه در جلو سمبه نشود. علل ظاهر شدن ترک میتواند جدایشهای داخلی و یا ناخالصی های غیر فلزی داخلی باشد که بعدا نیز به یکدیگر جوش نمی خوردند و سبب بروز عیب می شوند نا خالصی های غیر فلزی یا حباب های زیر سطحی نیز سبب بروز عیوب سطحی می شوند فرو رفتگی های ممتدی که به صورت مارپیچی بر روی سطح لقمه ظاهر می شود می تواند ناشی از فاصله کم غلتک ها از یکدیگر ویا از عیب کالیبر باشد. همچنین در موقع پیش گرم کردن شمش باید دقت کافی به عمل آید که شمشهای داغ شده درجه حرارت یکنواختی داشته باشند زیرا که در غیر این صورت ضخامت جداره لقمه یکنواخت نمی شود.

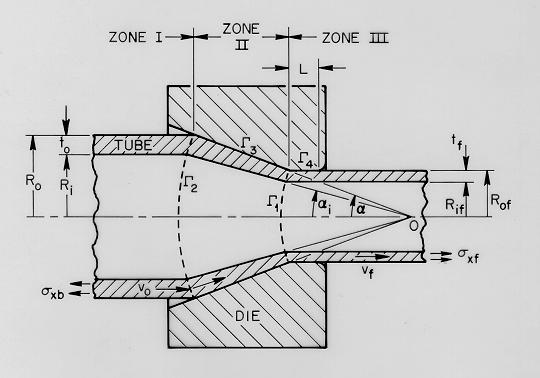

روش پیلگر:روش پیلگر یکی از روشهای متداول وتوسعه یافته ای است که برای تولید لوله های بی درز در محدوده قطر بین ۱۰۰ تا ۷۰۰ میلیمتر و ضخامت جداره بین ۵ تا ۱۲۰ میلیمتر وطول تا حدود ۳۰ متر به کار می روددر این روش شمش یا لقمه سوراخ شده اولیه بر روی سمبه ای قرار می گیرد و سپس با حرکت متناوبی در حالی که حرکت چرخشی به آن داده می شود به داخل دهانه بین دو غلتک به منظور تغییر شکل به صورت گام به گام هدایت میشوددر این روش در هر گام شمش کمی به جلو رفته و مجددا با سمبه به سمت عقب باز می گردد در اینجا غلتکها شکل خاصی دارند. وبا حرکت چرخشی در خلاف جهت یکدیگر شمش را که بر روی سمبه به داخل کالیبررانده میشود گرفته وپس از نورد در محدوده معینی از غلتک مجددا با سمبه به سمت عقب باز می گردانند. در این موقعیت دهانه کالیبر به اندازه ای است که مجددا دستگاه تغذیه کننده سمبه وشمش را در حالی که حدود ۳۰ تا ۹۰ درجه می تواند بچرخاند به داخل دهانه دو غلتک هدایت میکند در قفسه های نورد پیلگر قدیمی تغذیه کننده ها مجهز به فنر های بادی بودند که در هر گام غلتکها رابا شمش و سمبه پر می کردند واین انرژی را برای برگشت دادن سمبه وشمش مجددا آزاد می کردند در حالی که در قفسه های نورد پیلگر جدید به کمک ترمزهای هیدرولیکی میتوان موقعیت نهایی سمبه و شمش را دقیقا کنترل و تنظیم نمود.قفسه های نورد پیلگر جدید مجهز به تغذیه کننده هایی با نیروی محرکه مستقل شده اند که در ارتباط با زاویه چرخش غلتک ها قابل تنظیم وکنترل می باشند. بدین ترتیب سرعت عمل و در نتیجه بازدهی افزایش یافته است.در لوله های تولید شده از طریق نورد پیلگر عیوبی مانند ضخیم شدگیهای موضعی. دو لایه ای شدن. موجهای سطحی میتوانند ظاهر شوند در این روش ضایعات ناشی از خطای ابعادی در ابتدا و انتهای لوله ها می تواند نسبتا بالا باشد.از مزایای این روش تولید لوله ایجاد حالت تنش فشاری بالا در دهانه بین دو غلتک وامکان نورد مواد با شکل پذیری پایین وکسب ریز ساختار مناسب است.روش نورد با سنبه (توپی) ثابت:در این روش شمش تو خالی در قفسه نورد دو غلتکی از روی یک سنبه (توپی)که در وسط کالیبر دو غلتک توسط میله ای ثابت و محکم نگهداشته شده است نورد میشود. بعد از اینکه توپی جدا شد و غلتکهای کاری از یکدیگر دور شدند لوله توسط یک جفت غلتک دیگر بر گردانده میشود. فرانورد اغلب در طی دو عبور انجام می شود بیشترین تغییر شکل در اولین عبور انجام میگیرد. در حالی که در عبور دوم بهبود شکل داخلی لوله مورد نظر است در این روش قطر داخلی لوله اولیه ثابت باقی می ماند و سطح مقطع جداره لوله می تواند حد اکثر تا حدود % ۵۰ کاهش یابد.این روش توان بالایی برای تولید لوله های بی درز با قطر حدود ۸۰ تا ۴۰۰ میلیمتر و ضخامت جداره ۲۰ تا ۷۰ میلیمتر وطول ۱۸ متر را دارد.عیب این روش سایش زیاد توپی به ویژه برای لوله های با طول زیاد است اما در عوض مزایای این روش توان بازدهی بیش از % ۹۰ آن کیفیت خوب سطح خارجی است.روش نورد با سنبه متحرک در قفسه های پیوسته:در این روش در حالی که لقمه اولیه بر روی سنبه ای قرار گرفته است در رشته ای از ۷ تا ۹ قفسه نورد که به صورت متناوبئ از غلتکهای افقی وقائم آرایش یافته و غلتکها به گونه ای متناسب با کاهش قطر خارجی لوله کالیبره شده اند نورد میشود این روش روش پیشرفته ای برای تولید لوله های فولادی با قطر کوچک و متوسط تا حدود ۱۵۰ میلیمتر قطر خارجی است لقمه های اولیه از فولادهای ساده کربنی ویا کم آلیاژی به طول تا ۵۰۰ میلیمتر قطر خارجی ۱۰۰ تا ۲۰۰ میلیمتر و ضخامت جداره ۲۰ تا ۴۰ میلیمتر هستند که از آنها لوله هایی به طول حداکثر ۳۰ متر قطر خارجی ۸۰ تا ۱۷۵ میلیمتر وضخامت ۳ تا ۲۵ میلیمتر تولید می شوند کاهش مقطع جداره در این روش می تواند به ۷۵ % برسد.عیوب این روش میتواند انحراف از دقت ابعادی ضخامت جداره یا قطر موقعی که سرعت محیطی غلتکها در قفسه ها به دقت کافی هماهنگی ندارند باشد همچنین شیارهایی که در موقع خارج ساختن سنبه در سطح داخلی لوله ایجاد میشود از عیوب دیگر این روش است.کشش لوله ها:یکی از روشهای تولید لوله های بدون درز روش کشش است در اینجا از نقطه نظر روش تولید بین کشش تو خالی (مجوف) کشش با استفاده از میله و توپی ثابت . کشش با استفاده از توپی معلق (شناور) .کشش به منظور افزایش قطر. تفاوتهایی مشاهده میشود کشش تو خالی امروزه فقط برای موارد خاص برای مثال تولید ستونها و لوله های جدار ضخیم به کار می رود عموما تولید لوله های مورد استفاده در وسایل حساس و دقیق لوله های جدار نازک تا کمتر از یک صدم میلیمتر و سوزن آمپولهای پزشکی از جنس فولاد ضد زنگ که قطر آنها به کمتر از ۰.۰۷ میلیمتر می رسد از طریق کشش سرد انجام می گیرد.برای این منظور از لوله های بدون درز اولیه ای که پس از عملیات حرارتی شستشو وپوسته زدایی شده استفاده می شود. سپس بعد از فسفاته و روانکاری کردن به کمک یکی از چهار روش اصلی کشش به صورت سرد کشیده میشوند انتخاب هر یک از این روشها به کاربرد لوله ها و همچنین ابعاد نهایی لوله های تولیدی بستگی دارد. قالب هایی که به کار می رود معمولا از فلزات سخت از قبیل فولاد بزار سخت ومقاوم در مقابل سایش ساخته می شوند.کشش تو خالی آزاد یا کشش بدون توپیدر این روش تنها قطر لوله کاهش می یابد و ضخامت جداره لوله ثابت باقی مانده ودر برخی از حالتها ممکن است کمی هم افزایش یابد سطح خارجی به دست آمده در این روش صاف ولی سطح داخلی ناصاف است کشش تو خالی امروزه فقط برای موارد خاص از قبیل تولید ستونها ولوله های جدار ضخیم به کار می رود.کشش لوله با سمبه (توپی) ثابتدر این روش شمش سوراخ شده یا لوله اولیه پس از قرار گرفتن بر روی سمبه ای که به انتهای میله ای ثابت شده است از داخل یک قالب کشیده میشود در نتیجه این کشش قطر و ضخامت جداره لوله کاهش می یابد و سطح داخل وخارج لوله صاف می شود. در حین عملیات کشش باید محور لوله وقالب همواره به طور دقیق بر یکدیگر عمود باشند به علت وجود اصتکاک زیاد بین توپی وسطح داخلی لوله (مشکلات روانکاری) و افزایش دما توپی در اثر سایش زود از بین میرود ولی در نتیجه کوچکی طول توپی در مقایسه با طول میله در روش کشش با استفاده از میله راحت تر می توان آن را از جنس بهتر انتخاب نموده ویا تعویض کرد.از این روش بیشتر برای ساخت لوله های جدار نازک و ابعاد دقیق با قطر متوسط وبزرگ استفاده میشود در این روش وقتی توپی در داخل ناحیه تغییر شکل قرار داده می شود به علت ایجاد نیروی اصتکاک در موقع حرکت توپی به سمت کشش یعنی به سمت جلو کشیده میشود به این جهت ضروری است که توپی در حین عملیات کشش در محل مناسب خود نگهداشته شود که این عمل به کمک میله نگهدارنده ثابتی انجام می شود.

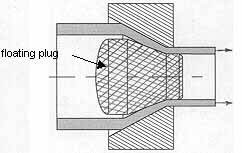

کشش لوله با توپی معلق:در این روش توپی مخروطی شکل در تماس با سطح داخل لوله بوده ودر نتیجه تعادل بین نیروهای فشاری واصطکاکی موجود در این مکان ثابت باقی می ماند این روش بیشتر برای کشش سرد لوله های طویل به کار میرود با استفاده از این روش می توان لوله هایی با هر طول دلخواه وکاهش ضخامت جداره لوله مورد نظر را تولید کرد.کشش لوله با میله (ماندرل)متحرک:در این روش یک میله (سمبه) در داخل شمش سوراخ شده اولیه یا لوله اولیه قرار می گیرد این میله به عنوان ابزار داخلی همراه با سطح داخلی قالب در عملیات تغییر شکل موثر است لوله و میله همزمان با هم با یک سرعت از داخل قالب کشیده میشوند در این روش هم قطر خارجی لوله وهم ضخامت جداره لوله کاهش می یابند بنا بر این به طور همزمان هم سطح داخلی وهم سطح خارجی صافی به دست می آید.در این روش نیروی اصطکاک موجود بین سطح داخلی لوله و میله به نیروی کشش کمک میکندوبه این دلیل حد اکثر مقدار کاهش سطح مقطع از این طریق به دست می آید در این عملیات کشش لوله با میله در یک جهت کشیده میشوند وطول میله ثابت باقی می ماند لذا حرکت نسبی در داخل لوله در جهت عکس کشش انجام گرفته و طول لوله افزایش می یابد بنا بر این جهت نیروی اصطکاک بین سنبه ولوله بر خلاف جهت اصطکاک بین لوله و قالب است (اثر فشار غیر مستقیم)در پایان عملیات کشش باید میله از لوله جدا شود که این عمل اغلب مشکلاتی را به همراه دارد. میله ها باید مقاوم در مقابل سایش باشند در این روش به طور گسترده ای برای نازک کردن جداره قطعات تو خالی مختلف برای مثال در تولید پوکه های گلوله یا توپ مورد استفاده قرار میگیرد.کشش پشت سر هم لوله ها بر روی یک سنبه:در یک فرایند کشش لوله ای که روی سنبه قرار گرفته میتواند از درون دو قالبی که در فاصله کمی از یکدیگر قرار گرفته به طور پیوسته عبور کرده و ضخامت جداره آن کاهش بابد از این طریق بایک عبور در مقایسه با قالب تکی در مجموع می توان به کاهش سطح مقطع بیشتری دست یافت از طرف دیگر با وجود کشش از عقب برای قالب جلویی مقدار تنش در منطقه تغییر شکل تغییر می کند به این ترتیب که تنش کششی محوری به مقدار کمی افزایش می یابد در حالی که تنش های شعاعی و محیطی و فشار وارد بر ابزار کاهش می یابند مقدار افزایش تنش کششی در ارتباط با اصطکاک بین سطح تماس لوله وسنبه است و به مقدار سطح تماس بستگی دارد وبا ازدیاد طول کشیده شده از قالب دوم وهمچنین با ازدیاد فاصله دو قالب از یکدیگر افزایش می یابد چنانچه فاصله دو قالب از یکدیگر به اندازه کافی زیاد باشد تنش حاصل از اصطکاک می تواند به اندازه ای باشد که کاهش نسبی سطح مقطع r2 در قالب دوم برابر با کاهش نسبی سطح r1 در قالب اول شود در این حالت نیازی به وارد کردن کشش مستقیم به لوله نیست.نکات کاربردی در فرایند کشش:فرایند کشش عمدتا در مواردی که سطح خارجی مرغوب ودقت ابعادی معینی مورد نظر است به کار می رود البته با توجه به هزینه بالای این فرایند برای تغییر شکل سطح مقطع های بزرگ ابتدا از فرایند نورد ودر مواردی نیز از فرایند اکستروژن استفاده می شود وسپس برای دست یابی به محصول نهایی با دقت ابعادی خوب و سطح مرغوب و همچنین در مواردی به استحکام مورد نظر از فرایند کشش استفاده می شود از طرفی مفتول میتواند مستقیما از طریق نورد میله های گرم حاصل از ریخته گری مداوم تولید شود اما به دلیل مشکلاتی که در ایجاد کالیبرها برای قطر کمتر از mm 5 در غلتکها وجود دارد ونیز به دلیل سرعتهای خروجی زیاد در نورد شمشالهای بسیار باریک و تبدیل آنها به مفطول های با قطر کمتر از mm 5 این گونه مفطول ها از طریق کشش تولید میشوند چنین مفطولهایی بیشتر با استفاده از طریق کشش تولید میشوند چنین مفطولهایی بیشتر با استفاده از دستگاه های کشش شامل چندین قالب پشت سرهم تولید می شوند.عیوب کشش:مهمترین شرط در کشش این است که تنش کششی وارد بر قطعه در حین کشش کوچکتر از تنش تسلیم یاتنش سیلان ماده باشد اما در عمل برای اطمینان بیشتر از برقرار بودن این شرط به ویژه در سرعتهای بالای کشش تنش کششی معمولا در حدی وارد می شود که همواره در حین کشش کوچکتر از Y 0.75 باشد با این وجود محصول کشش می تواند معیوب باشد یکی از دلایل بروز عیب میتواند ایجاد شرایط نا مناسب برای مثال بالابودن ضریب اصطکاک باشد که سبب ظاهر شدن تنشهای کششی بالا در امتداد محور مفتول شده ودر نهایت به گسیختگیهایی در لوله منجر می شود این گسیختگیها اغلب داخلی و قابل رویت نیستند و فقط با تخریب نمونه های انتخابی از محصول ویا از طریق آزمایشهای غیر مخرب قابل شناسایی هستند برای جلوگیری از این نوع گسیختگیها روانکاری مناسب ودقیق انتخاب صحیح زاویه قالب و همچنین مرحله بندی بهینه دفعات عبور ضروری است.عیوب دیگری از قبیل ترکهای عرضی را میتوان نام برد که علت بروز آن میتواند تغییر شرایط اصطکاک باشد.ریخته گری :۱- ریخته گری گریز از مرکز:قطعات به شکل های تو خالی را می توان با ریخته گری گریز از مرکز تهیه کرد در این روش از نیروی گریز از مرکز برای رسانیدن فلز مذاب برای تمام نقاط قالب لستفاده میشود در ریخته گری گریز از مرکز حقیقی قالب ماسه ای ، گرافیتی یا فلزی حول یک محور افقی یا عمودی با سرعت ۳۰۰ تا ۳۰۰۰ دور در دقیقه می چرخد با وارد شدن فلز مذاب به درون قالب مذاب به دیواره چسبیده ودر آنجا به شکل یک قطعه تو خالی منجمد می شود تولید قطعاتی به شکل خارجی مدور مانند لوله آب و لوله تپانچه در این روش بسیار متداول است ولی ایجاد شش ضلعی و دیگر شکل های متقارن نیز امکان پذیر است در این روش برای داخل قطعه نیازی به ماهیچه یا قالب نیست اگر محور چرخش افقی باشد شکل داخلی همیشه استوانه است اگر محور چرخش عمودی باشد سطح داخلی قسمتی از یک شلجمی خواهد بود که شکل دقیق آن تابع سرعت چرخش است ضخامت دیواره به آسانی قابل تغییر استوبه مقدار مذابی که به قالب میرسد بستگی دارد.منبعمنبع طراحي مدرن و آموزش نرم افزار PTC Creo & Pro/E

دوست عزیز، به سایت علمی نخبگان جوان خوش آمدید

مشاهده این پیام به این معنی است که شما در سایت عضو نیستید، لطفا در صورت تمایل جهت عضویت در سایت علمی نخبگان جوان اینجا کلیک کنید.

توجه داشته باشید، در صورتی که عضو سایت نباشید نمی توانید از تمامی امکانات و خدمات سایت استفاده کنید.

پاسخ با نقل قول

پاسخ با نقل قول

علاقه مندی ها (Bookmarks)