Oil refinery

Operation

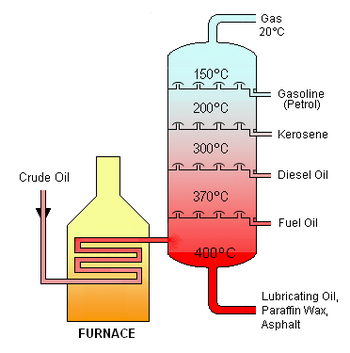

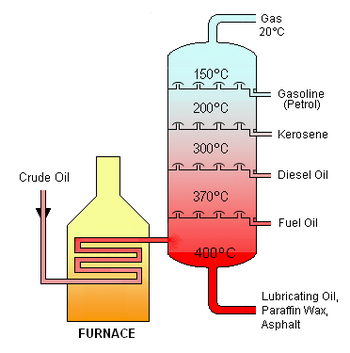

Crude oil is separated into fractions by

fractional distillation. The

fractionating column is cooler at the top than at the bottom because the fractions at the top have lower

boiling points than the fractions at the bottom. The heavier fractions that emerge from the bottom of the fractionating column are often broken up (

cracked) to make more useful products. All of the fractions are subsequently routed to other refining units for further processing.

Raw oil or unprocessed ("crude") oil is not useful in the form it comes in out of the ground. Although "light, sweet" (low viscosity, low sulfur) oil has been used directly as a burner fuel for steam vessel propulsion, the lighter elements form explosive vapors in the fuel tanks and so it is quite dangerous, especially so in

warships. For this and many other uses, the oil needs to be separated into parts and refined before use in

fuels and

lubricants, and before some of the byproducts could be used in

petrochemical processes to form materials such as

plastics,

detergents,

solvents,

elastomers, and

fibers such as

nylon and

polyesters.

Petroleum fossil fuels are used in

ship,

automobile and

aircraft engines. These different

hydrocarbons have different

boiling points, which means they can be separated by

distillation. Since the lighter liquid elements are in great demand for use in internal combustion engines, a modern refinery will convert heavy

hydrocarbons and lighter gaseous elements into these higher value products using complex and energy intensive processes.

Oil can be used in so many various ways because it contains hydrocarbons of varying

molecular masses, forms and lengths such as

paraffins,

aromatics,

naphthenes (or

cycloalkanes),

alkenes,

dienes, and

alkynes. Hydrocarbons are molecules of varying length and complexity made of only

hydrogen and

carbon atoms. Their various structures give them their differing properties and thereby uses. The trick in the oil refinement process is separating and purifying these.

Once separated and purified of any contaminants and impurities, the fuel or lubricant can be sold without any further processing. Smaller molecules such as

isobutane and

propylene or

butylenes can be recombined to meet specific

octane requirements of fuels by processes such as

alkylation or less commonly,

dimerization. Octane grade of gasoline can also be improved by

catalytic reforming, which strips hydrogen out of hydrocarbons to produce

aromatics, which have much higher

octane ratings. Intermediate products such as

gasoils can even be reprocessed to break a heavy, long-chained oil into a lighter short-chained one, by various forms of

cracking such as Fluid Catalytic Cracking, Thermal Cracking, and Hydrocracking. The final step in gasoline production is the blending of fuels with different octane ratings,

vapor pressures, and other properties to meet product specifications.

Oil refineries are large scale plants, processing from about a hundred thousand to several hundred thousand

barrels of crude oil per day. Because of the high capacity, many of the units are operated continuously (as opposed to processing in batches) at

steady state or approximately steady state for long periods of time (months to years). This high capacity also makes

process optimization and

advanced process control very desirable.

Most products of oil processing are usually grouped into three categories: light distillates (LPG, gasoline, naptha), middle distillates (kerosene, diesel), heavy distillates and residuum (fuel oil, lubricating oils, wax, tar). This classification is based on the way crude oil is distilled and separated into fractions (called

distillates and

residuum) as can be seen in the above drawing.

[2]

Desalter unit washes out salt from the crude oil before it enters the atmospheric distillation unit.

Naphtha

Hydrotreater unit uses

hydrogen to desulfurize naphtha from atmospheric distillation. Must hydrotreat the naphtha before sending to a Catalytic Reformer unit.

Catalytic Reformer unit is used to convert the naphtha-boiling range molecules into higher octane

reformate (reformer product). The reformate has higher content of aromatics, olefins, and cyclic hydrocarbons). An important byproduct of a reformer is hydrogen released during the catalyst reaction. The hydrogen is used either in the hydrotreaters and hydrocracker.

Distillate Hydrotreater unit desulfurizes distillates (such as diesel) after atmospheric distillation.

Hydrocracker unit uses hydrogen to upgrade heavier fractions into lighter, more valuable products.

Visbreaking unit upgrades heavy residual oils by thermally cracking them into lighter, more valuable reduced viscosity products.

Coking units (either

delayed or fluid coking) process very heavy residual oils into gasoline and diesel fuel, leaving petroleum coke as a residual product.

Alkylation unit produces high-octane component for gasoline blending.

Dimerization unit converts

olefins into higher-octane gasoline blending components. For example,

butenes can be dimerized into isooctene which may subsequently be hydrogenated to form

isooctane. There are also other uses for dimerization.

Isomerization unit converts linear molecules to higher-octane branched molecules for blending into gasoline or feed to alkylation units.

Steam reforming unit produces hydrogen for the hydrotreaters or hydrocracker.

Liquified gas storage units for propane and similar gaseous fuels at pressure sufficient to maintain in liquid form. These are usually spherical vessels or bullets (horizontal vessels with rounded ends.

Storage tanks for crude oil and finished products, usually cylindrical, with some sort of vapor emission control and surrounded by an earthen

berm to contain spills.

Solvent refining units use solvent such as

cresol or

furfural to remove unwanted, mainly asphaltenic materials from lubricating oil stock (or diesel stock).

Solvent dewaxing units remove the heavy waxy constituents

petrolatum from vacuum distillation products.

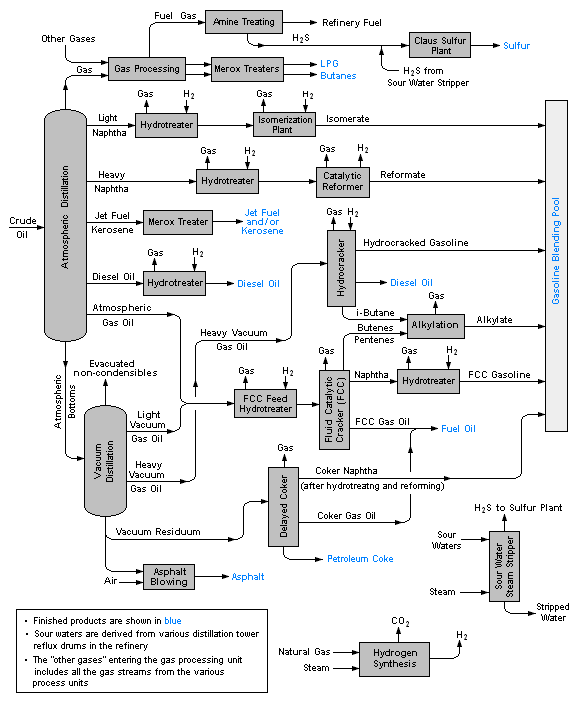

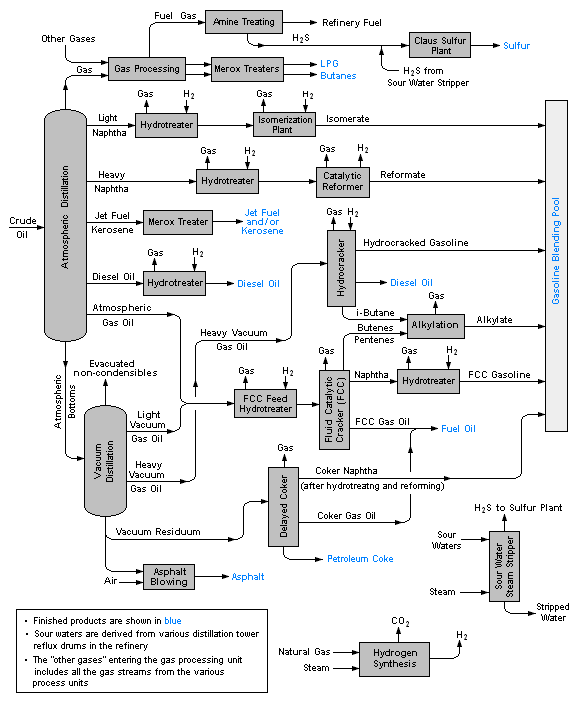

[edit] Flow diagram of typical refinery

The image below is a schematic

flow diagram of a typical oil refinery that depicts the various

unit processes and the flow of intermediate product streams that occurs between the inlet crude oil feedstock and the final end products. The diagram depicts only one of the literally hundreds of different oil refinery configurations. The diagram also does not include any of the usual refinery facilities providing utilities such as steam, cooling water, and electric power as well as storage tanks for crude oil feedstock and for intermediate products and end products.

[1][4][5][6]

Schematic flow diagram of a typical oil refinery

In an alternative processing scheme, the

vacuum distillation unit may separate the atmospheric residue to produce also the unrefined fractions for the following products: spindle oil (used in the textile industry), light machinery oil, motor oil, and steam cylinder oil.

These will blend various feedstocks, mix appropriate additives, provide short term storage, and prepare for bulk loading to trucks, barges, product ships, and railcars.

Gaseous fuels such as

propane, stored and shipped in liquid form under pressure in specialized railcars to distributors.

Liquid fuels blending (producing automotive and aviation grades of gasoline, kerosene, various aviation turbine fuels, and diesel fuels, adding dyes, detergents, antiknock additives, oxygenates, and anti-fungal compounds as required). Shipped by barge, rail, and tanker ship. May be shipped regionally in dedicated

pipelines to point consumers, particularly aviation jet fuel to major airports, or piped to distributors in multi-product pipelines using product separators called

pipeline inspection gauges ("pigs").

Wax (paraffin), used in the packaging of

frozen foods, among others. May be shipped in bulk to a site to prepare as packaged blocks.

Sulfur (or

sulfuric acid), byproducts of sulfur removal from petroleum which may have up to a couple percent sulfur as organic sulfur-containing compounds. Sulfur and sulfuric acid are useful industrial materials. Sulfuric acid is usually prepared and shipped as the acid precursor

oleum.

Bulk

tar shipping for offsite unit packaging for use in tar-and-gravel roofing.

Asphalt unit. Prepares bulk asphalt for shipment.

Petrochemicals or petrochemical feedstocks, which are often sent to petro

chemical plants for further processing in a variety of ways. The petrochemicals may be

olefins or their precursors, or various types of

aromatic petrochemicals.

[edit] Siting/locating of petroleum refineries

The principles of finding a construction site for refineries are similar to those for other chemical plants:

For refineries which use large amounts of process steam and cooling water, an abundant source of water is important. Because of this, oil refineries are often located (associated to a port) near navigable rivers or even better on a sea shore. Either are of dual purpose, making also available cheap transport by river or by sea. Although the advantages of crude oil transport by pipeline are evident, and the method is also often used by oil companies to deliver large output products such as fuels to their bulk distribution terminals, pipeline delivery is not practical for small output products. For these, rail cars, road tankers or barges may be used.

It is useful to site refineries in areas where there is abundant space to be used by the same company or others, for the construction of petrochemical plants, solvent manufacturing (fine fractionating) plants and/or similar plants to allow these easy access to large output refinery products for further processing, or plants that produce chemical additives that the refinery may need to blend into a product at source rather than at blending terminals.

[edit] Safety and environmental concerns

MiRO

MiRO refinery at

Karlsruhe

The refining process releases numerous different chemicals into the

atmosphere; consequently, there are substantial

air pollution emissions

[7] and a notable

odor normally accompanies the presence of a refinery. Aside from air pollution impacts there are also wastewater concerns,

[3] risks of

industrial accidents such as fire and explosion, and

noise health effects due to

industrial noise.

The public has demanded that many governments place restrictions on contaminants that refineries release, and most refineries have installed the equipment needed to comply with the requirements of the pertinent environmental protection regulatory agencies. In the

United States, there is strong pressure to prevent the development of new refineries, and no major refinery has been built in the country since

Marathon's Garyville, Louisiana facility in

1976. However, many existing refineries have been expanded during that time. Environmental restrictions and pressure to prevent construction of new refineries may have also contributed to rising fuel prices in the United States.

[8] Additionally, many refineries (over 100 since the 1980s) have closed due to obsolescence and/or merger activity within the industry itself. This activity has been reported to Congress and in specialized studies not widely publicised.

Environmental and safety concerns mean that oil refineries are sometimes located some distance away from major urban areas. Nevertheless, there are many instances where refinery operations are close to populated areas and pose health risks such as in the

Campo de Gibraltar, a Spanish state owned refinery near the towns of

Gibraltar,

Algeciras,

La Linea,

San Roque and

Los Barrios with a combined population of over 300,000 residents within a 5 mile radius and the CEPSA refinery in Santa Cruz on the island of

Tenerife, Spain

[9] which is sited in a densely-populated city center and next to the only two major evacuation routes in and out of the city. In

California's

Contra Costa County and

Solano County, a shoreline necklace of refineries and associated chemical plants are adjacent to urban areas in

Richmond,

Martinez,

Pacheco,

Concord,

Pittsburg,

Vallejo and

Benicia, with occasional accidental events that require "shelter in place" orders to the adjacent populations.

The world's first oil refineries were set up by

Ignacy Łukasiewicz near

Jaslo,

Austrian Empire (now in

Poland) in the years 1854-56

[10][11] but they were initially small as there was no real demand for refined fuel. As Łukasiewicz's

kerosene lamp gained popularity the refining industry grew in the area.

The first large oil refinery opened at

Ploieşti,

Romania in

1856.

[12] Several other refineries were built at that location with investment from

United States companies before being taken over by

Nazi Germany during

World War II. Most of these refineries were heavily bombarded by

US Army Air Forces in

Operation Tidal Wave,

August 1,

1943. Since then they have been rebuilt, and currently pose somewhat of an environmental concern.

Another early example is

Oljeön, now preserved as a museum at the

UNESCO world heritage site Engelsberg. It started operation in 1875 and is part of the

Ecomuseum Bergslagen.

At one time, the world's largest oil refinery was claimed to be

Ras Tanura,

Saudi Arabia, owned by

Saudi Aramco. For most of the 20th century, the largest refinery of the world was the

Abadan refinery in

Iran. This refinery suffered extensive damage during the war

Iran-Iraq war. The world's largest refinery complex is the "Centro de Refinación de Paraguaná" (CRP) operated by

PDVSA in Venezuela with a production capacity of 956,000 barrels per day (Amuay 635,000 bpd, Cardón 305,000 bpd and Bajo Grande 16,000 bpd). SK Corporation's Ulsan refinery in South Korea with a capacity of 840,000 bpd and Reliance Petroleum's refinery in Jamnagar, India with 660,000 bpd are the second and third largest, respectively.

Early US refineries processed crude oil to recover the

kerosene. Other products (like gasoline) were considered wastes and were often dumped directly into the nearest river. The invention of the automobile shifted the demand to gasoline and diesel, which remain the primary refined products today. Refineries pre-dating the EPA were very toxic to the environment. Strict legislation has mandated that refineries meet modern air and water cleanliness standards. In fact, obtaining a permit to build even a modern refinery with minimal impact on the environment (other than CO2 emissions) is so difficult and costly that no new refineries have been built (though many have been expanded) in the United States since 1976. As a result, some believe that this may be the reason that the US is becoming more and more dependent on the imports of finished gasoline, as opposed to incremental crude oil. On the other hand, studies have revealed that accelerating merger activity in the refining and production sector has reduced capacity further, resulting in tighter markets in the United States in particular.

A refinery at night. The gas flare is in the center of the picture.

- <LI id=_note-Handwerk>

^

a b Gary, J.H. and Handwerk, G.E. (1984).

Petroleum Refining Technology and Economics, 2nd Edition, Marcel Dekker, Inc.

ISBN 0-8247-7150-8.

^

a b Leffler, W.L. (1985).

Petroleum refining for the nontechnical person, 2nd Edition, PennWell Books.

ISBN 0-87814-280-0.

^ Frank, Alison Fleig (2005).

Oil Empire: Visions of Prosperity in Austrian Galicia (Harvard Historical Studies). Harvard University Press.

ISBN 0-674-01887-7.

<LI id=_note-7>

[edit] External links

پاسخ با نقل قول

پاسخ با نقل قول

مجموعه مقالات دوازدهمین همایش بین المللی نفت و گاز

مجموعه مقالات دوازدهمین همایش بین المللی نفت و گاز

علاقه مندی ها (Bookmarks)